バリ取り・面取りツール「バリカット」

大昭和精機が提供する、バリ取り・面取りツールシリーズの1つ「バリカット」。

無人化工場での難題となる、製品裏側のバリを自動面取りによって解決する本製品。独自の刃先開閉機構が確実なバリ取り・面取りを実現します。

今回は「バリカット」の魅力をレビューします。

特徴

下穴径Φ6~Φ22までに対応する

「バリカット」にはST10タイプとST12タイプの2種類があります。ST10タイプがΦ6.0~9.1、ST12タイプがΦ9.0~22.0とそれぞれが幅広い加工範囲に対応しており、量産加工のラインなどで数多く採用されています。

バリ取りや面取りを行う超硬ブレードは両面取りタイプと裏面取りタイプの2パターンがあり、加工要件に合わせて選択することができます。

なお、「バリカット」をマシニングセンタで使用する際は、同社が提供する「ニューベビーチャック」、もしくは「ニューハイパワーミーリングチャック」が推奨されています。

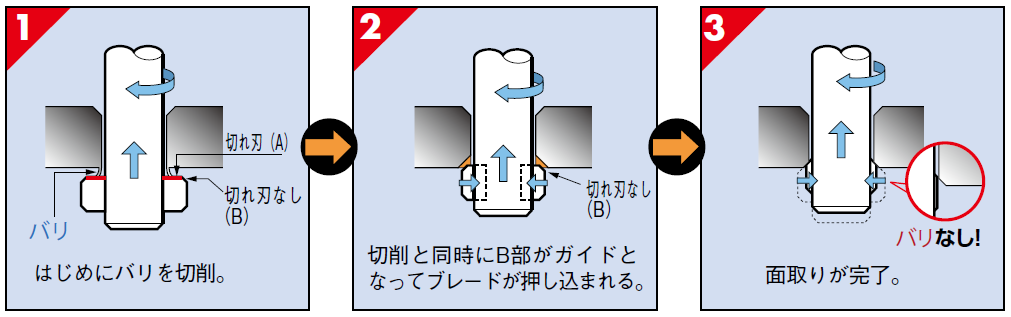

画期的な刃先形状

「バリカット」は従来の面取りツールとはまったく異なり、バリ取り→面取りの順で加工を行います。

刃を突き立てるようにバリを取るため、安定かつ確実なバリ取り・面取りを実現します。

PRポイント

面取り量を事前に調整

面取り量の調整は、六角レンチで簡単に行うことができます。

調整した面取り量はノギスで確認できるため、加工前に面取り量を簡単に管理できます。

試し削りなどによる面取り量のコントロールも不要です。

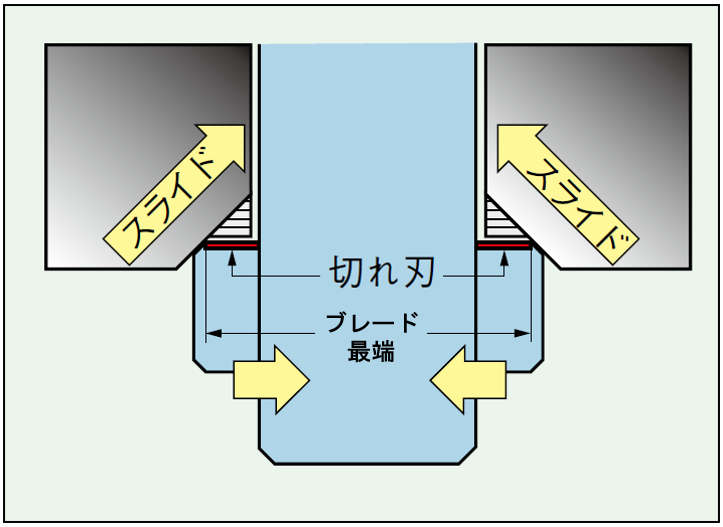

面取り量を安定させる新理論

ブレード最端の寸法をあらかじめセットしておけば、裏面の面取り量を任意に設定することが可能に!

面取り量とブレードのバネ圧を調整する必要がなく、ブレードが収納されるタイミングで内径箇所を傷つけずに面取り加工が行えます。

ただし、アルミ等の柔らかい材料は若干傷がつく場合がある点には注意が必要です。

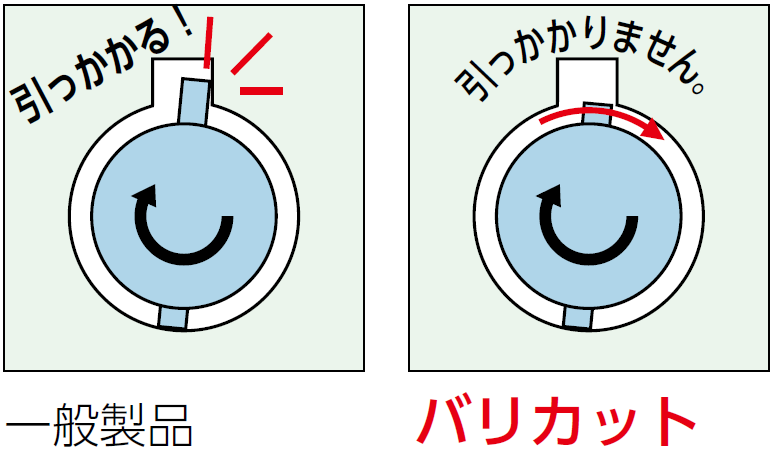

断続切削もOK

「バリカット」のブレードは2枚が同時に動く仕様のため、溝付きの穴に対しても問題なくバリ取り・面取りが行えます。

一般的な製品では溝位置でブレードが飛び出すことで引っ掛かりが生じ、ブレードが折損してしまうため加工できません。しかし「バリカット」では2枚のブレードが連動して動くため、片側のブレードが溝位置に達したとしても、ブレードが飛び出すことなく安定したバリ取り・面取りを実現します。

裏面のバリ取りに最適なツール「バリカット」。

量産ラインで課題となるバリ取りを効率化させる本製品は、無人化工場はもちろん一般的な製造現場においても効率化を推進するツールとして効果的です。裏面のバリ取りで最適なツールをお探しの際は、ぜひチェックしてみてください。

このメーカーのCOLUMN一覧はこちら