多面加工に大活躍!高剛性ワーククランプ治具システム「スマートグリップ」

MSTコーポレーションが提供する「スマートグリップ」。マシニングセンタでの多面加工用に開発された高剛性ワーククランプ治具システムです。

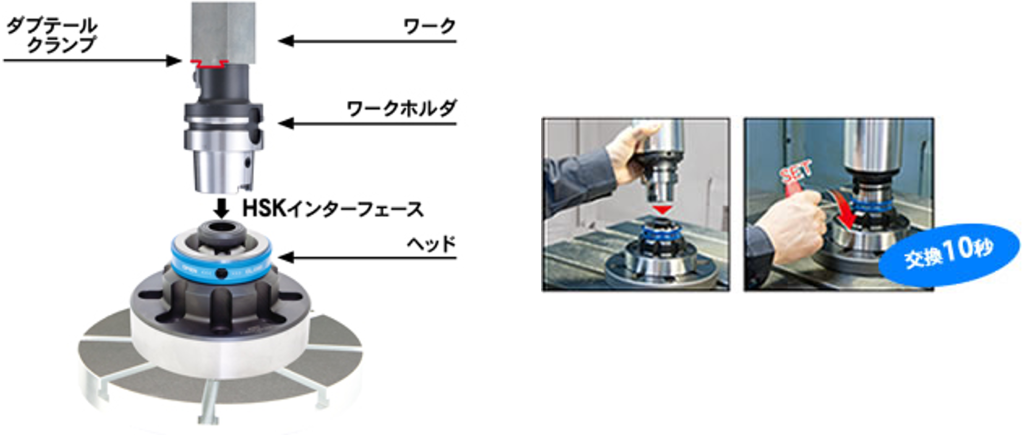

「スマートグリップ」は機械テーブルに固定する「ヘッド」と、ワークを保持する「ワークホルダ」で構成されています。「ヘッド」は手動操作のマニュアルヘッドとロボット対応も可能なオートヘッド、そして「ワークホルダ」にはアリ溝を利用したダブテーブルクランプホルダやボルト締め付けのフランジクランプホルダが用意されています。

自由度の高いクランプ方法で工程集約を実現する「スマートグリップ」を今回はレビューします。

Contents

特徴

ニーズに応じた2種類のタイプが選択可能

「スマートグリップ」には「クイックチェンジ型」と「ダイレクトマウント型」の2種類があります。

「クイックチェンジ型」はテーブル上に固定するヘッド部と、加工対象のワークを保持するワークホルダで構成されます。機械テーブル上に固定されたヘッドに対するワークホルダの交換は、レンチ1本で簡単に行えます。あらかじめワークをワークホルダにセットする外段取りをしておけば、すぐに次の加工が行えるのが特徴です。

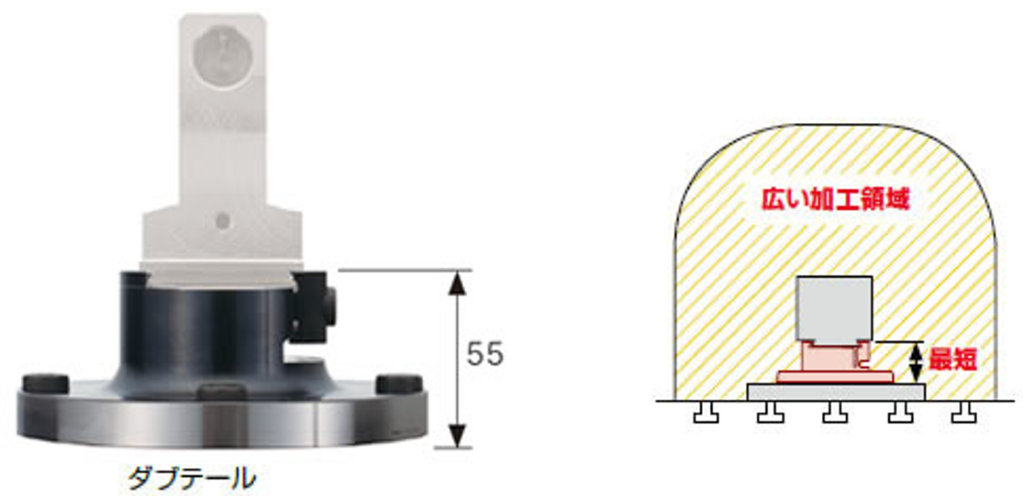

「ダイレクトマウント型」はワークホルダを直接テーブルに固定することで、ワークを最短寸法でチャッキングができます。マシニングセンタの加工領域を広く確保できるのが特徴です。

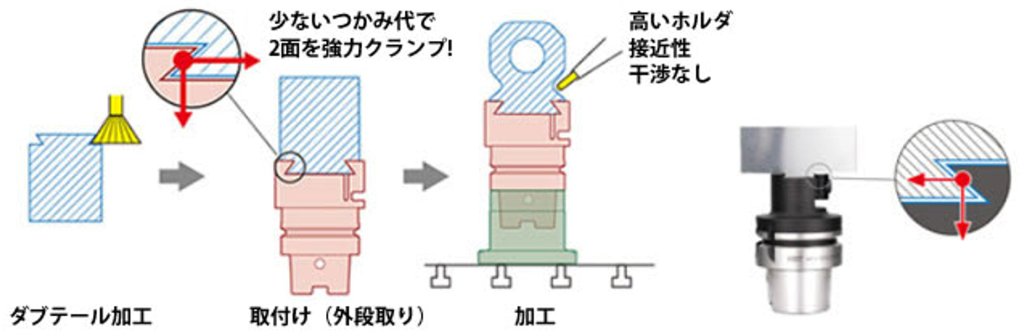

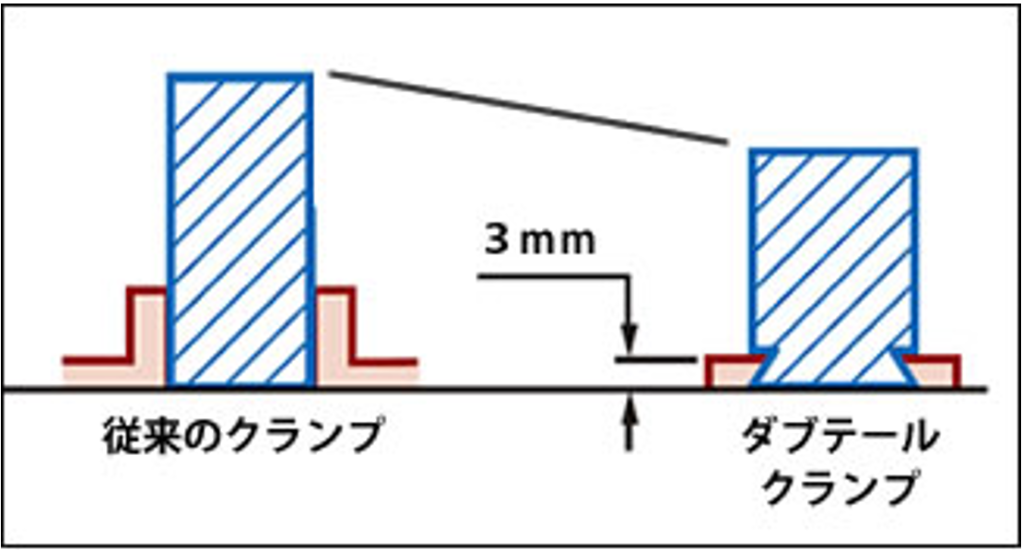

少ないつかみ代で強力なクランプを実現

「スマートグリップ」はダブテールクランプ方式により、少ないつかみ代で強力なクランプを実現しています。ワークにダブテール加工を行うことで、少ないつかみ代で2面を強力にクランプすることが可能です。5軸マシニングセンタでの側面加工でも干渉がなく、ホルダからの工具の突き出し量を最短に設定できるためワークへの高い接近性を実現。安定した加工が行えます。

さらに、ダブテールクランプ方式はワークのクランプ部分が少ないため、少ないつかみ代で済み、材料費のコストダウンが図れます。

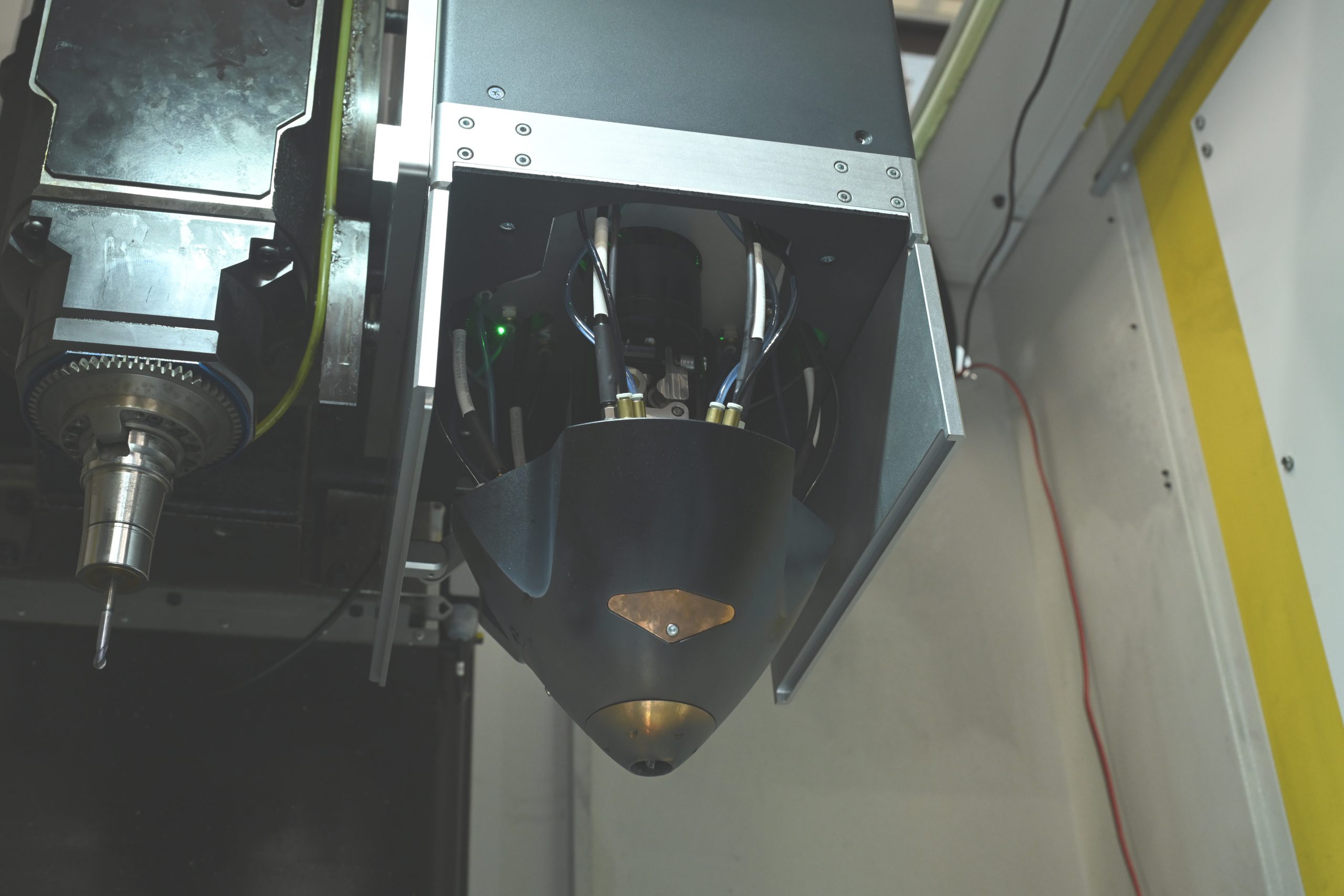

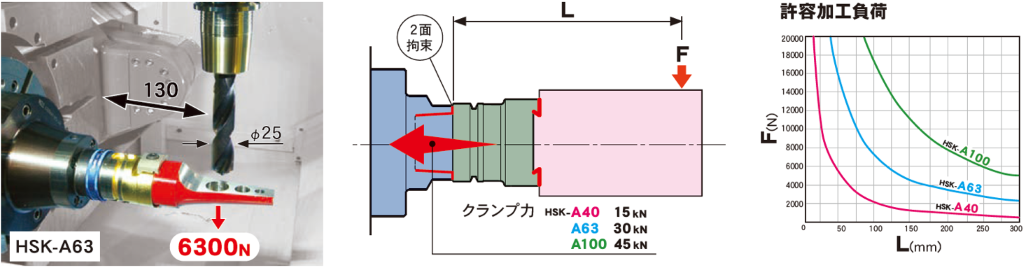

高剛性のHSKインターフェース

テーブルに固定するヘッドとワークホルダの間には、マシニングセンタの2面拘束主軸にも使われているHSK規格のクランプ方式が採用されています。

ワーク側はダブテールクランプ方式で2面をガッチリ固定しており、テーブル・スマートグリップ・ワークが強固なクランプ力と高い剛性によって一体化され、高精度に位置決めすることができます。

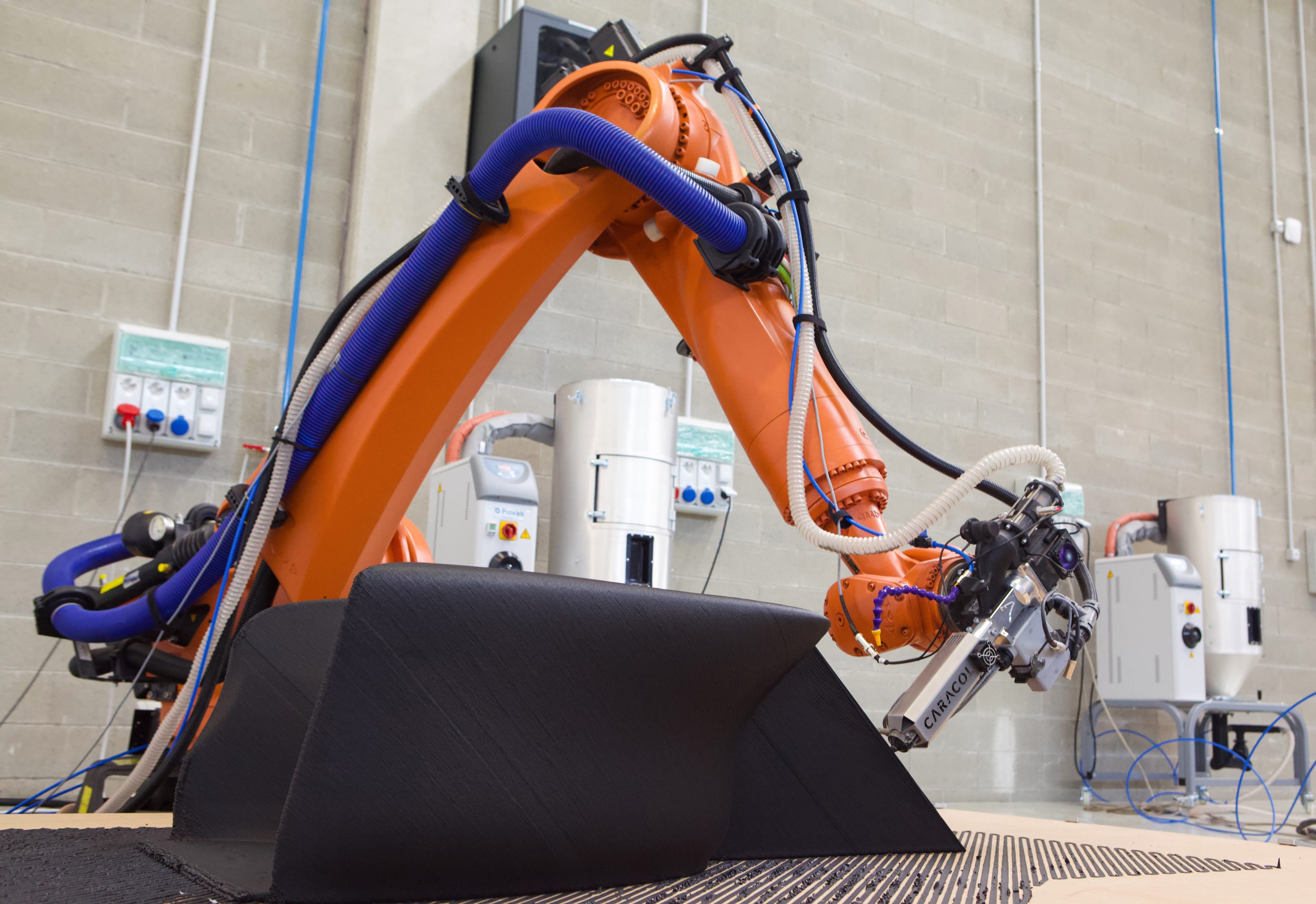

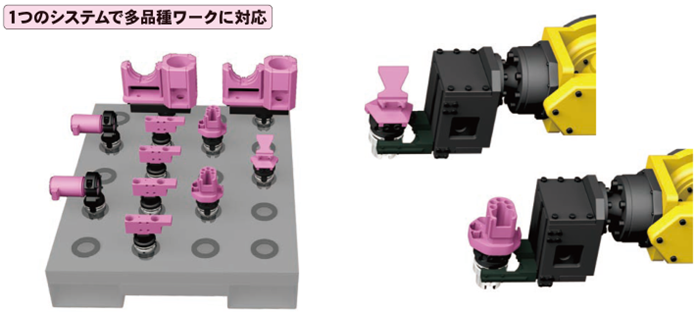

自動化にも対応

「スマートグリップ」は、ワークホルダの自動交換に対応した油圧クランプ式のオートヘッドのため、工作機械とロボットを組み合わせた自動化システムを構築することが可能です。

ワークホルダが保持するワークが異なっていても、ロボットで把持するのはワークホルダのHSKインターフェース部のため、同じロボットハンドで多品種のワークに対応することができます。

PRポイント

「スマートグリップ」を用いた工程集約例

6面の加工を1つのプログラムで完結できる工程集約の事例を紹介します。こちらはロータリーテーブルが搭載されたマシニングセンタでの事例です。

- :機械テーブル側にスマートグリップのヘッドを固定し、ロータリーテーブル側にもスマートグリップのヘッドを取り付けます。

- 機械テーブル側に固定されたヘッドとロータリーテーブルの間に2台のマシンバイスを取り付け、2台のバイスの右側で素材状態のワークを固定し、ダブテール加工を行います。

- ダブテール加工を行ったワークをワークホルダに固定し、ロータリーテーブル側のスマートグリップのヘッドに取付け、ロータリーテーブル側にクランプされたワークに4面の加工を行います。

- 4面加工されたワークを機械テーブル上のヘッドに取付け、ワーク5面側を加工します。

- 最後に5面まで加工が完了したワークをワークホルダから取り外し、2つ並んだバイスの左側に取付け、ダブテール除去を含む6面側を加工することで、6面すべての加工を完結することができます。

コンパクトな設計の「ヘッド」と「ワークホルダ」、少ないつかみ代でも強力なクランプ力、さらに自動化にも対応する「スマートグリップ」。バリエーションも豊富なため、多面加工における様々なシーンで活用が見込めます。工程集約を図っていく上で、ぜひ積極的に活用していきたいアイテムです。