The 金型辞典③ 設計した製品形状を3Dプリンターで確認する

前回の「The 金型辞典」では、設計工程における製品デザイン・製品仕様・製品データの概要について紹介しました。製品の機能性や製品寿命、コスト、生産性を決定づけ、さらにブランド力と顧客満足度を高める上で、非常に重要な工程であることがご理解いただけたのではないでしょうか。

第3回目となる「The 金型辞典」では、デザインされた製品形状を「3Dプリンター」を使って確認する手法について解説していきます。

3Dプリンターのしくみ

「3Dプリンター」は、作りたい形状の3次元データ(CADデータやSTLデータ)から立体物を造形するための装置です。液状の樹脂または金属を1層ずつ積み重ねたり、光を当てて硬化させるなどの方法によって高さのある立体物を作成します。近年では工業製品だけではなく、デンタル・医療・ジュエリー等などの幅広い分野で「3Dプリンター」が活躍しています。

一般的な「3Dプリンター」の原理としては、CADソフトで作成された3次元モデルをレイヤー(層)ごとにスライスし、各層ごとに材料で積み重ねていくことで物体を造形します。

3Dプリンターを使う目的とは?

「3Dプリンター」を使うことで、製品のプロトタイプが短時間で製作できます。

プロトタイプを製作することで開発段階におけるアイデアの検証や設計内容の見直しが容易に行えるほか、部品同士を組み合わせた際の干渉確認にも役立ちます。不具合があった場合は製品データを修正し、問題点が解消されるまで繰り返し検証が行われます。

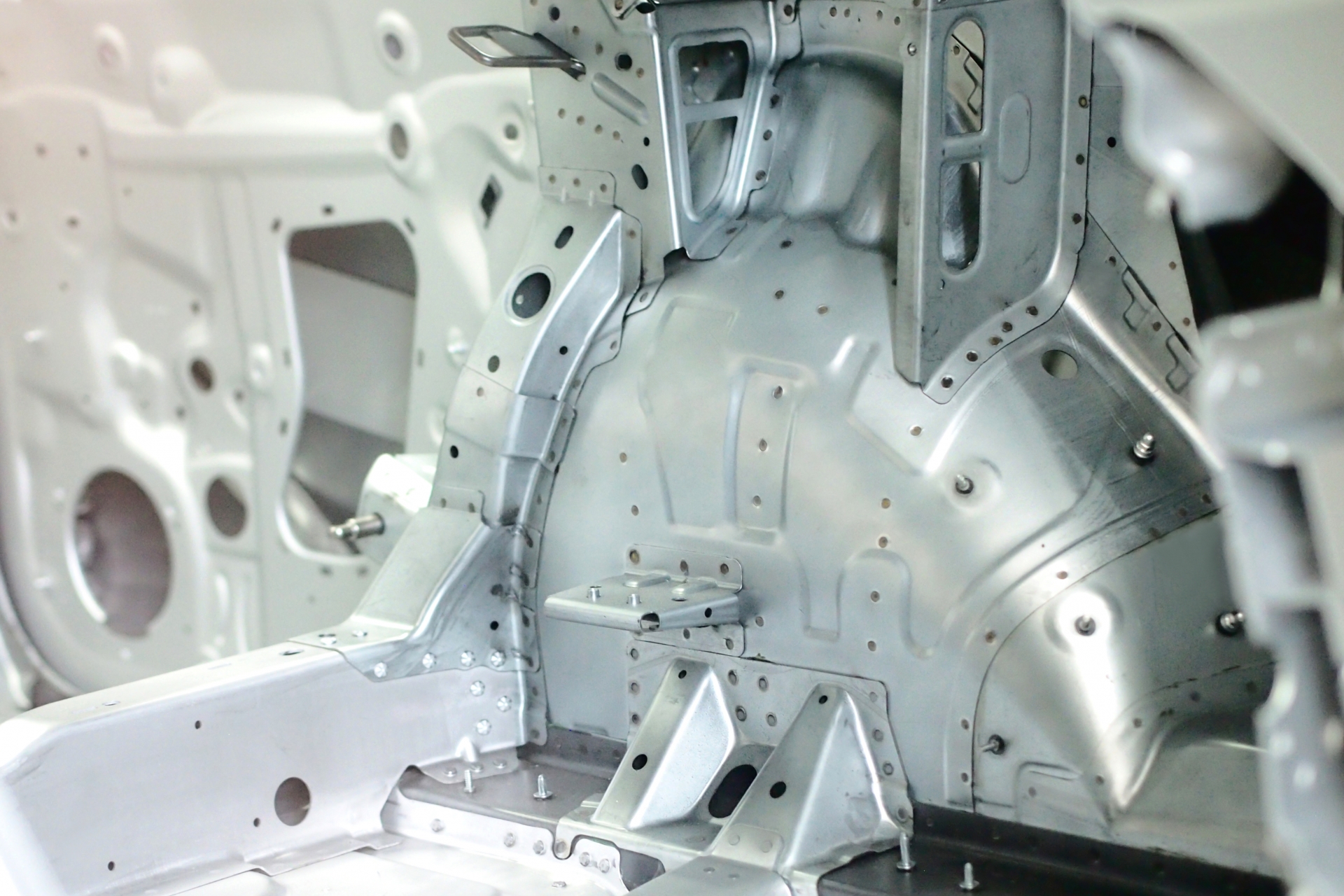

では、実際に以下の製品について見ていきましょう。

Aパーツを組み込むためのケースとなる「B製品」と「C製品」を作る場合、まずはCAD上でアセンブリを行い干渉をチェックします。

その後3Dプリンターで「B製品」と「C製品」を製作して、実物による検証を行います。

金型を作る前に3Dプリンターでプロトタイプを製作して検証作業を行うことで、「時間」と「コスト」が大幅に削減できます。

3Dプリンターを活用するメリット

「3Dプリンター」を活用することで迅速なプロトタイプの製作が可能(ラピッドプロトタイピング)になるため、製品開発サイクルを大幅に短縮できます。

この他にも、「カスタム品や試作品といった多品種小ロット品の製造が安価に対応できる」「材料の無駄が少ないので持続可能な製造プロセスを実現でき、環境にも優しい」など、「3Dプリンター」には数多くのメリットがあることも見逃せません。

「3Dプリンター」がアイデアの具現化を容易にしてくれることで、新たな製造プロセス・イノベーションを生み出していくことが可能になるでしょう。

「The 金型辞典」第3回は「3Dプリンター」を活用したデザインの確認手法に紹介いたしました。

次回は形状確認を終えた後の工程となる、金型用3次元モデル作成プロセスのお話になります。

「The 金型辞典」では、今後も金型にまつわる様々な情報をお伝えしていきます。ぜひご期待ください。