【消火システム用】クローズドインペラの製造|金属3Dプリンター「Meltio」

重要なインフラ設備において、ダウンタイムは決して許されません。特に火災時に動作するシステムでは、クローズドインペラをはじめとする部品の正常な稼働が常に求められます。

しかし、このクローズドインペラの製造は、現場にとって大きなボトルネックとなっています。

その理由が、『鋳造青銅は調達に時間がかかり、さらに摩耗が早い——』という特性にあります。

そこで導き出された解決策が、Meltioによる新たな製造方法の開発です。

今回は、Meltio社が提供する「Meltio Robot Cell」を使用した事例についてご紹介します。

●金属3Dプリンター「Meltio Robot Cell」

プロジェクトの概要

- システム:Meltio Engine Robot

- 製造部品:クローズドインペラ

- 分野:海軍関係

- 素材:ステンレス316L

- 造形時間:85時間

消火システムが抱えるインペラの課題

消火システムが作動すると、インペラは停止状態から数秒でフルスピードへと加速します。この急激な起動は、システム全体に大きなトルクを発生させ、各部品に高い負荷をかけることになります。

さらに稼働中は、振動・流体による浸食・腐食・摩耗といった要因が常に部品を劣化させる原因となります。

『壊れるかどうか』ではなく、『いつ壊れるか』が問題でした。

鋳造からアディティブへ:解決策は「Meltio」

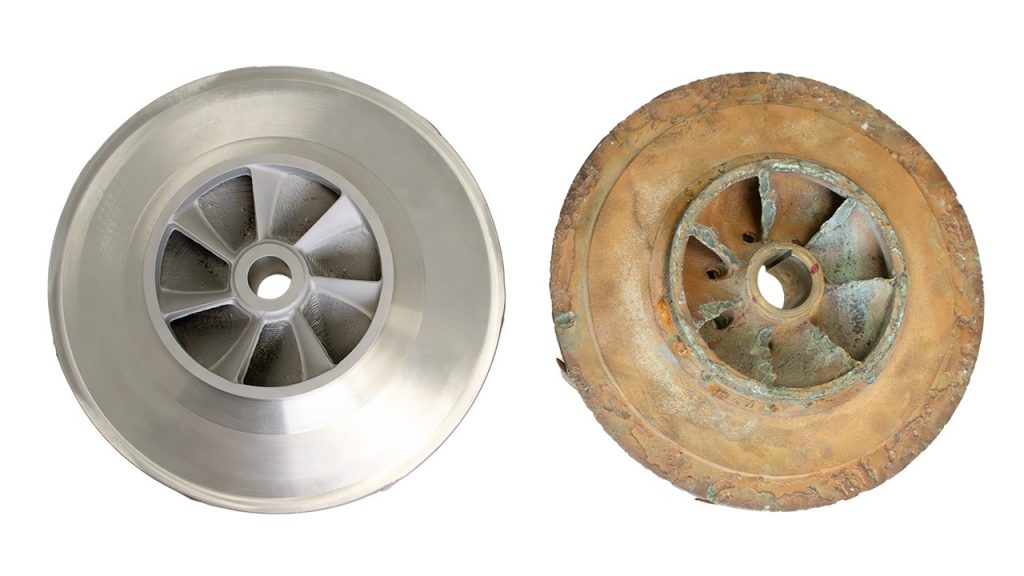

従来、このクローズドインペラは鋳造青銅で製造されており、強度はあるものの現代の製造プロセスにおいては、理想的とは言いづらい現状でした。そこで製造プロセスにMeltioの指向性エネルギー堆積(DED)技術を採用し、素材をステンレススチール316Lへと変更しました。

これにより、耐食性の向上と疲労強度の改善を実現しました。

加えて、クローズドインペラの設計を3Dプリンティング用に最適化し、『Radial 360ツールパス』を適用することで迅速な製造を可能にしました。

また、鋳造型も不要になり、調達遅延の発生しない柔軟な製造へと移行しています。

2段階製造で精度を最大化

しかし、当初の造形では、複雑な構造を加工する際に課題がありました。

その課題とは、サポート面の表面品質が不均一、さらに丸みのある箇所に発生するわずかな過堆積による処理です。

この問題を解決するために、造形工程を2回に分割し、造形の間に加工パスを追加しました。

さらに、Meltioの位置測定システムが各フェーズの整列を正確にし、内部ブレードへのアクセス性が格段に改善しました。これにより厳密な公差を達成し、造形による課題を解消しています。

金属3D造形におけるメリット

鋳造から金属造形への製造方法の変更は、単に部品のクオリティを改善するだけでなく、製造プロセス全体に最適化をもたらしました。

【主なメリット】

- 耐久性を備えた部品製造の実現

- 予備部品のストックを最小化

- 金型生産が不要