現実とデジタルとつなぐ|デジタルツインとは?

「デジタルツイン」とは、現実世界に存在する製品や生産設備、システムなどをデジタルに複製して仮想空間上に構築し、リアルタイムでデータを同期させる革新的な技術です。

デジタルツインの技術は「IoT」や「AI」、「ビッグデータ解析」と組み合わせることで、現実世界の状況を仮想空間で忠実に再現し、シミュレーション、予測、最適化を可能にします。こうした数多くのメリットを持つデジタルツインの技術は、製造業をはじめ建設業や都市インフラ、航空宇宙、エネルギーなど幅広い分野で利用が進んでいます。

今回は製造現場の環境を大幅に改善する「デジタルツイン」について紹介します。

Contents

関連する技術

IoT

「IoT」とは、モノのインターネット(Internet of Things)の略であり、モノ(Thing)がインターネットに接続され、お互いにデータのやり取りを行ったり遠隔で操作や管理ができる仕組みです。

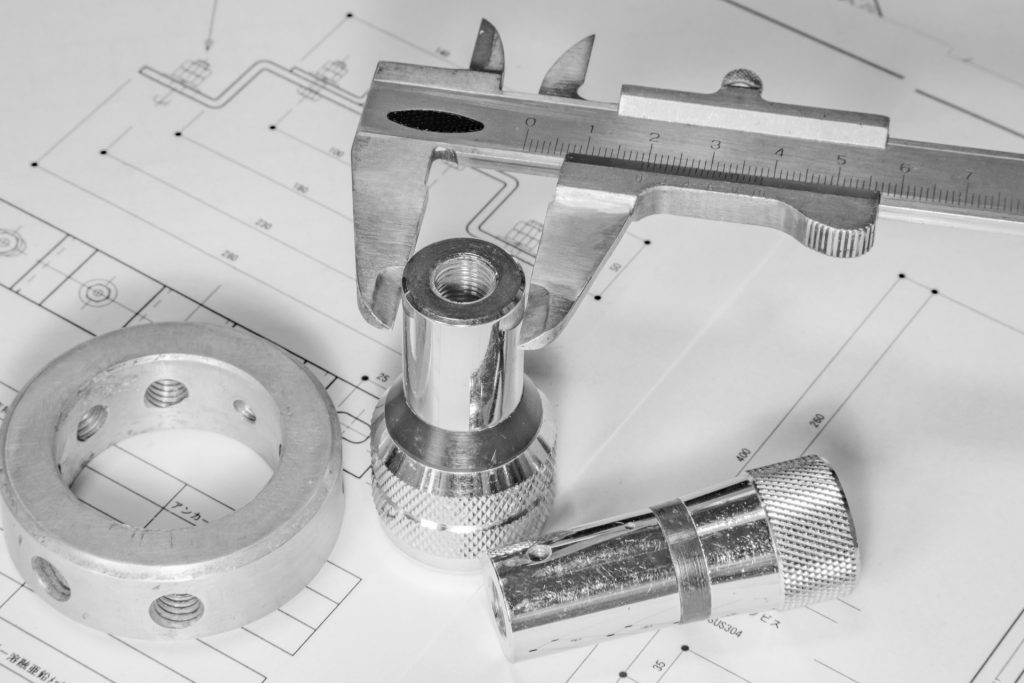

現場の生産設備や製品に取り付けたセンサーから温度や湿度、圧力、振動、位置情報、電力消費量等のデータを収集し、クラウド/オンプレサーバーとデータをリアルタイムで送受信する仕組みを提供します。IoTを活用した正確なデータ取得がデジタルツインの精度を左右します。

※オンプレサーバー:サーバー機器を企業側が所有・管理し、自社の施設内に設置して運用する形態です。自社でハードウェアやソフトウェアを調達・構築し、セキュリティ対策、保守、運用なども自社で行うため、カスタマイズ性が高く、データのセキュリティを保ちやすいのが特徴です。一方で、導入の手間や運用コスト、専門知識を持つ人材が必要になるというデメリットもあります。

ビッグデータ解析

「ビッグデータ解析」とは、膨大で多様なデータ(=ビッグデータ)を収集・分析して、価値のある情報や傾向を導き出すことを指しています。

ビッグデータの解析は、IoTで収集した情報のデータ保存や整理、「クレンジング」といわれる単位の統一、異常値の確認、欠損値の補完等、使用するデータを解析しやすいように加工する処理を行います。これらを解析データの基盤として、統計処理や可視化ツールで過去~現在の状況を把握しやすくします。

AI

従来、作業者が1つずつ確認していた情報は、AIが収集したデータに置き換えて予測・最適化を行います。主な流れとしては、データをもとにパターン等の解析、今後起こりうる事象のシミュレーション、情報の最適化、意思決定の支援といった順序で業務のサポートを担います。

AIで解析する内容には、製品の異常検知や機械の予知保全、生産量やエネルギー消費の将来値の予測があります。

シミュレーションソフト、3DCAD

「シミュレーションソフト」は、3Dモデル化した現場環境を仮想空間上に展開し、動作の再現等に使用されます。機械の挙動等に不具合がないかなど、現実世界で実際に確認しているかのようなリアルな検証をパソコン上で行うことができます。

「3DCAD」は、シミュレーション内の構造物を作成するソフトウェアです。シミュレーション内で現場環境を表現するために必要であり、製品や構造物を可視化するためにあらゆる3Dモデルを作成することができます。

導入のメリット

予知保全の実現

設備の故障を事前に予測することで、計画的なメンテナンスが可能になります。突発的な設備停止を防ぎ、稼働率向上とメンテナンスコスト削減を同時に実現します。

製品開発の効率化

仮想空間での設計検証により、試作品の製作を大幅に削減できます。設計変更による影響をリアルタイムで確認できるので、開発期間短縮とコスト削減が図れます。

生産プロセスの最適化

リアルタイムデータに基づく生産ライン最適化により、品質向上と生産性向上を両立できます。ボトルネックの早期発見と改善により、全体効率が大幅に向上します。

エネルギー効率の改善

工場全体のエネルギー消費量を詳細にモニタリングし、AI技術と組み合わせることで最適な運用条件を導き出すことができます。環境負荷軽減とコスト削減に効果的です。

品質管理の高度化

製品のライフサイクル全体にわたる品質データの追跡により、完全なトレーサビリティを確保できます。品質問題の迅速な原因究明と対策が可能になります。

デジタルツイン事例

ダイキン工業:「止まらない工場」の実現

同社は2020年頃からデジタルツインシステムの本格活用を開始。空調機の製造ラインにセンサーやカメラを設置し、部品の流れや組み立てや塗装、プレス工程の状況をリアルタイムで仮想空間に再現しています。

作業の遅れが予測可能となることで製造ラインの停滞を事前に把握し、ロスを3割強削減することに成功しています。

旭化成:遠隔からの熟練技術者支援

同社では水素製造プラントでデジタルツインシステムを開発し、ベテラン技術者が現場に出向かずとも遠隔で設備異常に対応できる体制を構築しています。

遠隔から現場作業員を指導できるシステムの構築により、ベテラン技術者がその場に不在であっても技術継承と異常発生時における効率的な対応を実現しています。

東芝デジタルソリューションズ:MR活用による現場作業効率化

同社では、「MR(Mixed Reality)」技術を活用したデジタルツインにより現場作業の効率化を図っています。

作業者がMRデバイスを装着することで、仮想空間の情報と現実の設備を重ね合わせて表示でき、複雑な保守作業や点検作業をより効率的に実施できるようになりました。

川崎重工:工場のメタバース化計画

同社では工場を丸ごとメタバース化する計画を発表し、製造現場全体をデジタル空間に再現する取り組みを進めています。設計から製造、保守までを一貫したデジタルツイン環境の構築により、生産性向上と品質管理の高度化を目指しています。

日立:製造ライン最適化による生産時間短縮

同社では製造ラインのデジタルツイン構築により、生産時間を50%短縮することに成功しています。

製造プロセス全体をデジタル化し、ボトルネックの特定と改善を継続的に実施することで、大幅な効率向上を実現しています。

まとめ

デジタルツインは予知保全・開発効率化・生産最適化・エネルギー管理・品質向上など、多方面で革新をもたらす重要な技術です。世界的な先進企業の成功事例が示すように、適切な導入により大幅な効率改善とコスト削減を実現できます。

導入を成功させるためのカギは、データの質と量の確保・セキュリティ対策・人材育成・段階的導入・ROIの明確化などの要素を慎重に検討することです。これらの課題を克服することで、デジタルツインは企業の競争優位性確保と持続可能な成長を支える中核技術となります。

今後、AI技術の進歩とともにデジタルツインはさらに高度化し、デジタル変革における必須の技術として位置づけられることが期待されます。