AI技術の進化によるスマートファクトリーの変化

製造業界は常に、効率性と品質の向上を追求してきました。

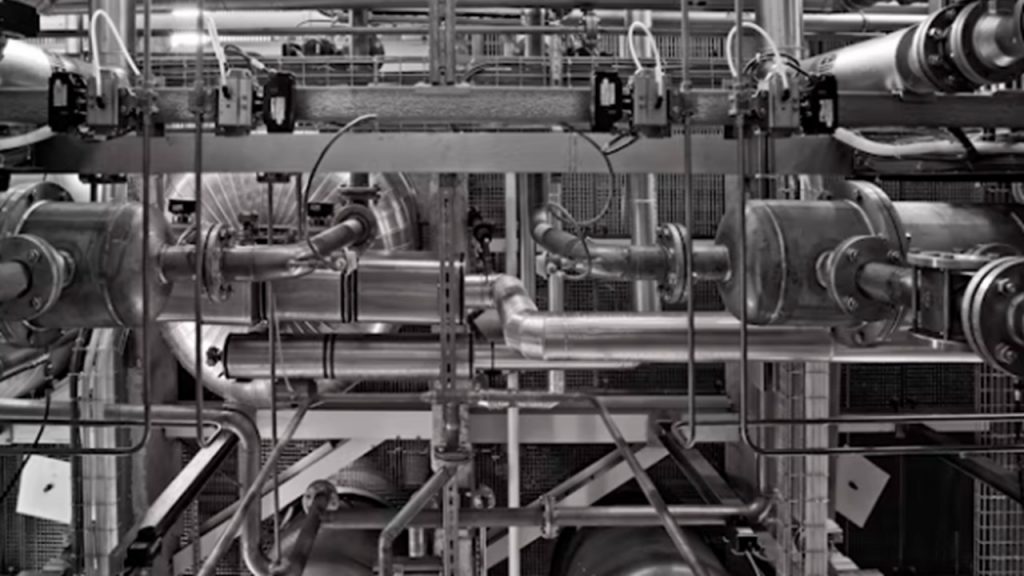

従来のアナログな工場から現代のスマートファクトリーへの転換は、単なる技術革新を超えた産業革命とも言える変化です。特に人工知能(AI)の活用は、この変革の中核を成しており、製造現場に根本的な変化をもたらしています。

今回は「AI技術の進化によるスマートファクトリーの変化」について紹介します。

Contents

スマートファクトリーで活用される主な技術

・センサーネットワークの構築

工場の生産設備の稼働率や温度・圧力・振動・消費電力量・位置情報などをリアルタイムに計測し、データとして取り込むシステム。いわゆるIoT技術です。

・SCADAシステムによる監視制御

「SCADA(Supervisory Control And Data Acquisition:スーパーバイザリー・コントロール・アンド・データ・アクイジション)」と呼ばれる大規模な工場やプラント、インフラ施設などで、現場の機器や装置からデータを収集し、それを監視するシステム。場合によっては制御までを一貫して実行します。

・MES(製造実行システム)の導入

生産計画を現場レベルまで落とし込み、製造の進捗状況や製品品質、トレーサビリティを管理。「ERP(Enterprise Resource Planning:エンタープライズ・リソース・プランニング)」が管理する『計画』とSCADA等が扱う『現場のデータ』をつなぐ役割。

・ロボット技術の活用

人による労働力だけでは難しい生産リードタイムの短縮や不良発生時の迅速な原因特定、一定以上の品質保証や規制対応のためのトレーサビリティ強化などに役立つ技術。

AI導入以前と以後のスマートファクトリーの違い

AI活用前のスマートファクトリー

AI活用以前のスマートファクトリー環境では、センサーネットワークで工場内の様々なものの状態を監視し、取得した閾値から単純な警告を発するシステム(IoT)や、SCADAシステムで現場の機器からデータを収集することができました。

しかしセンサーネットワークで取得した閾値から警告を発するシステムに留まってしまう点や、収集したデータを基に各種パラメータを自動で調整するところまでは至っていませんでした。

その他、作業工程の進捗や品質管理のデータ化は可能であっても生産予測まで活かしきることは難しい現状や、多くの工場で導入されたロボットも事前にプログラミングされた定型作業しか実行できないものが大半で、柔軟性や適応性が低く、製造工程や現場環境の変化に対応する場合には都度プログラミングを必要としました。

このように、AI活用以前のスマートファクトリー環境では、様々な技術が進化し導入されたとはいえ、その役割は限定的なものでした。

AI活用前のスマートファクトリーの課題

当時のスマートファクトリーは、問題発生時の対応やデータ運用の柔軟性、作業者への依存が主な課題でした。

問題への対処は基本的に事故等が発生してからの反応的なアプローチが主流とされ、定期メンテナンスによる予防保全が最善の対策でした。そのため予期しない設備の故障も多く、生産停止も頻発していました。

データ運用に関してもそれぞれ別システムを運用していることが多く、様々なデータを加味した分析やデータの統合が困難でした。また、それぞれのデータは部門ごとに所有していることが一般的で、全体の最適化が困難な状況でした。さらに重要な意思決定は経験豊富な管理者もしくは現場作業者の判断に委ねられており、属人的なノウハウに大きく依存していることも課題でした。

AI活用後のスマートファクトリー

AIを活用したことで生まれたスマートファクトリーの進化をご紹介します。

- 予測分析と予知保全の実現

機器より取得したセンサーデータの分析の精度が高まったことで、温度変化や電流・電圧の変動などから異常の兆候を検知し、メンテナンスの時期を算出できるようになりました。また、今まで反応的な対処しかできなかったメンテナンスも設備の状態を鑑みた予知保全への転換が可能になりました。これによりメンテナンスコストの削減と機器稼働率の向上を同時に達成しています。

- リアルタイム最適化

AI技術の導入によりリアルタイム分析や瞬間的な画像処理技術が格段に向上しました。

これにより需要の変動や設備の状況、原材料の在庫状況を分析した効率的な生産計画の確立や、画像認識技術による品質検査の自動化など、検査の高精度化により品質の均一性が大幅に向上しました。

- 適応学習機能

AIにより収集したデータから継続的に学習を行い、性能を向上させることができるようになりました。具体的には生産プロセスにおけるパターンの改善や異常検知精度の向上、最適化の改良などが挙げられます。ロボットシステムにおいても製品仕様の変更や新製品への対応の際、大規模なプログラミング作成は不要となり、最適な動作パターンをAIが学習するようになりました。

具体的な効果と成果

AI導入により、以下のような定量的な改善が報告されています。

これらの数値は、世界最大級のコンサルティング企業であるマッキンゼー・アンド・カンパニーやPwC、アクセンチュアなどの調査による製造業AI導入事例の分析結果、および各種業界レポートに基づいています。

- 生産効率の向上:15-30%の生産性向上(主に大規模自動車・電子機器製造業での事例)

- 品質改善:不良品率の50-80%削減(画像認識による品質検査導入企業での平均値)

- メンテナンスコスト削減:予知保全により20-50%のコスト削減(重工業・化学プラントでの実績)

- エネルギー効率:10-20%のエネルギー消費削減(AI最適化システム導入工場での平均値)

- 在庫最適化:15-25%の在庫削減(需要予測AI導入企業での成果)

ただし、これらの効果は企業規模、業種、導入範囲によって大きく異なることに注意が必要です。

まとめ

AIを活用したスマートファクトリーの前後では、概念と実態が根本的に変化しました。

従来の閾値による単純な警告システムや手動でのパラメータ調整から、AIによる予測分析と予知保全、リアルタイム最適化、適応学習機能を備えたシステムへと進化しています。

しかし、大きな投資、セキュリティリスク、組織的な変化への対応など多くの課題も存在し、特に中小企業では限られたリソースでの効果的な導入が重要な課題となっています。成功の鍵は、自社の現状と目標を正確に把握し、段階的で持続可能な導入戦略を策定することです。

企業の戦略的な計画としてAI技術を用いたスマートファクトリー環境を構築することで、新たなファクトリーソリューションを実現することができるでしょう。