高精度!ラインナップ多数!|水仕様のワイヤー放電加工機シリーズ

西部電機が提供する、水仕様ワイヤー放電加工機シリーズ。

同社は「マスプロ生産では実現できない手づくりによる商品」を掲げ、1972年に世界初のCNCワイヤーカット放電加工機の開発に成功。以降も「超精密の極限」を追求し、50年以上にわたって受け継がれる技術力と最新のテクノロジーにより、製造現場が求める加工精度や機能性といったニーズに合わせた数多くのワイヤ放電加工機を提供しています。

今回はその中から「水仕様ワイヤー放電加工機シリーズ」をご紹介!特徴やPRポイント、魅力をレビューします。

特徴

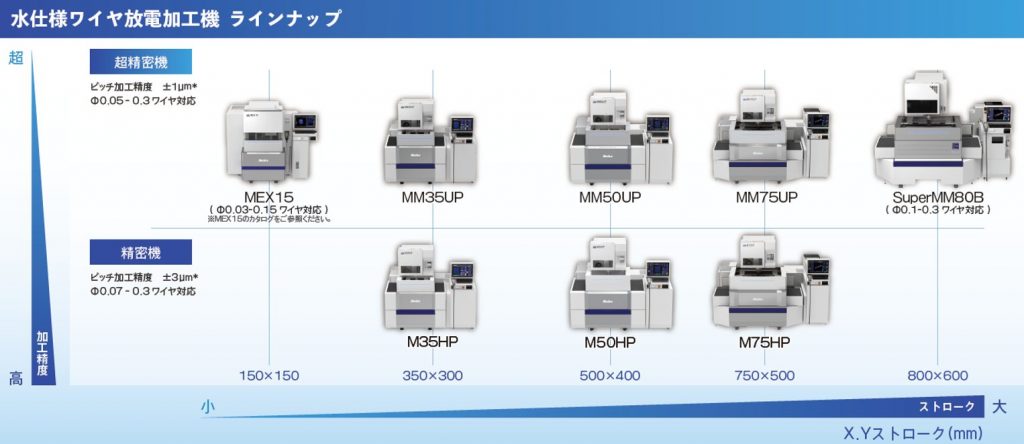

製品ラインナップ

「水仕様ワイヤ放電加工機シリーズ」は、最大加工精度とストローク長が異なる8種類の製品ラインナップを取り揃えています。

超精密ワイヤ放電加工機には「MEX15」「MM35UP」「MM50UP」「MM75UP」「SuperMM80B」の5機種をラインナップ。ピッチの加工精度は±1μmの高精度を実現しており、対応するワイヤ径はΦ0.05~0.3となっています。そして型番に記載された数字はストローク(加工可能範囲)を表しており、数字が大きくなるほど大型ワークへの対応が可能です。

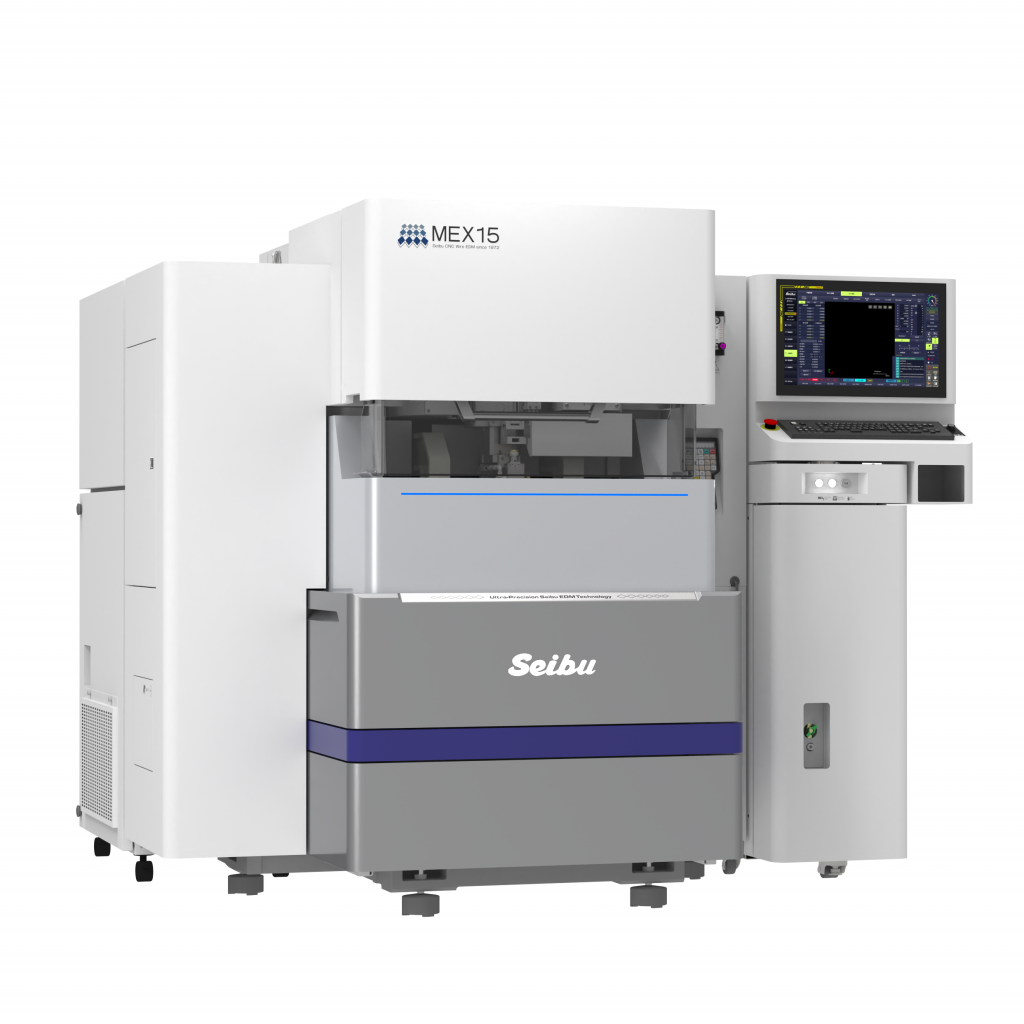

【MEX15】

精度の高みを追求し、辿り着いた技術の頂点である同社史上最高性能のワイヤ放電加工機。

【MM35UP】

超精密かつコンパクトなワイヤ放電加工機として工作物最大寸法(W×D×H)700×630×220㎜、工作物最大質量350kgまで対応し、各軸のストローク幅(X×Y×Z)は350×300×230㎜となっています。

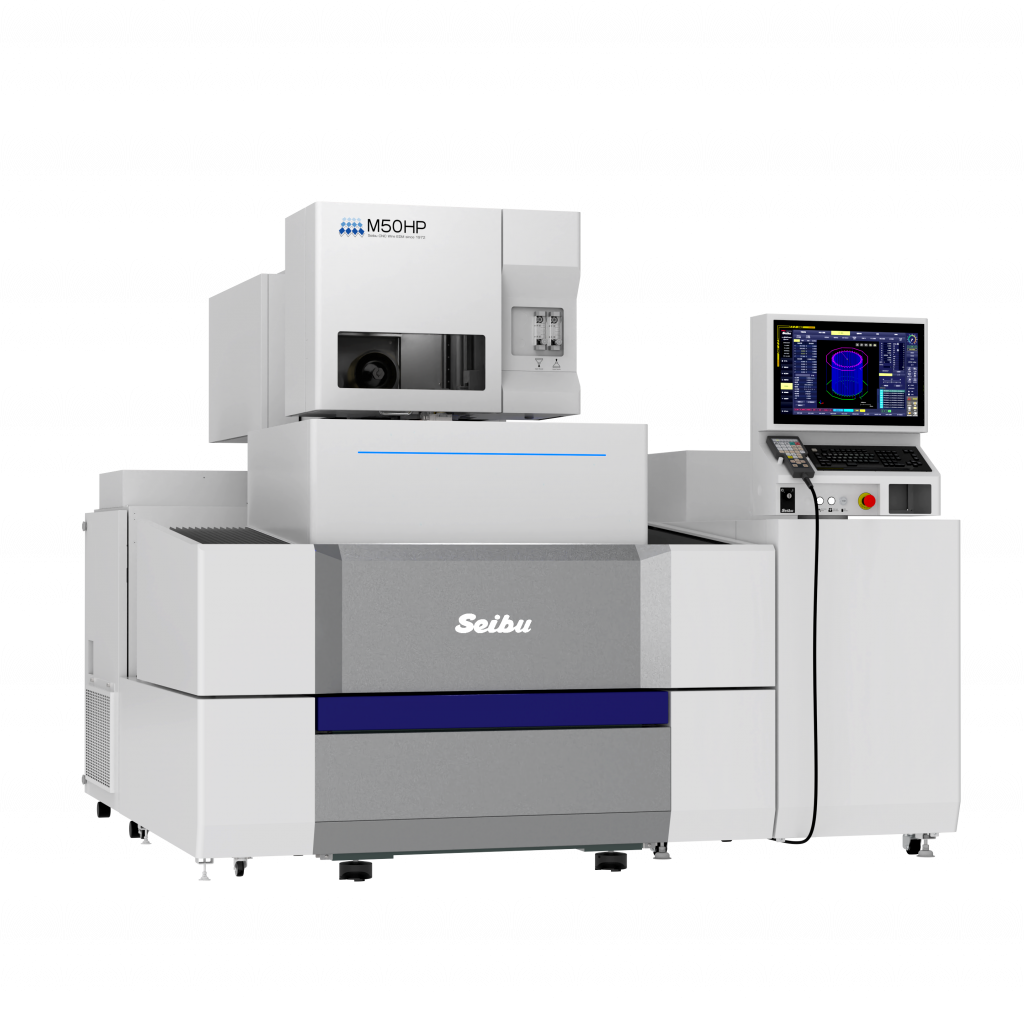

【MM50HP】

超精密な中型ワイヤ放電加工機として工作物最大寸法(W×D×H)850×730×300㎜、工作物最大質量800kgまで対応、各軸のストローク幅(X×Y×Z)は500×400×310㎜となっています。

【MM75UP】

超精密の大型ワイヤ放電加工機として2025年にリリースされた最新機。工作物最大寸法(W×D×H)は900×850×300㎜、工作物最大質量は1,000kgまで対応し、各軸のストローク幅(X×Y×Z)は750×500×310㎜となっています。

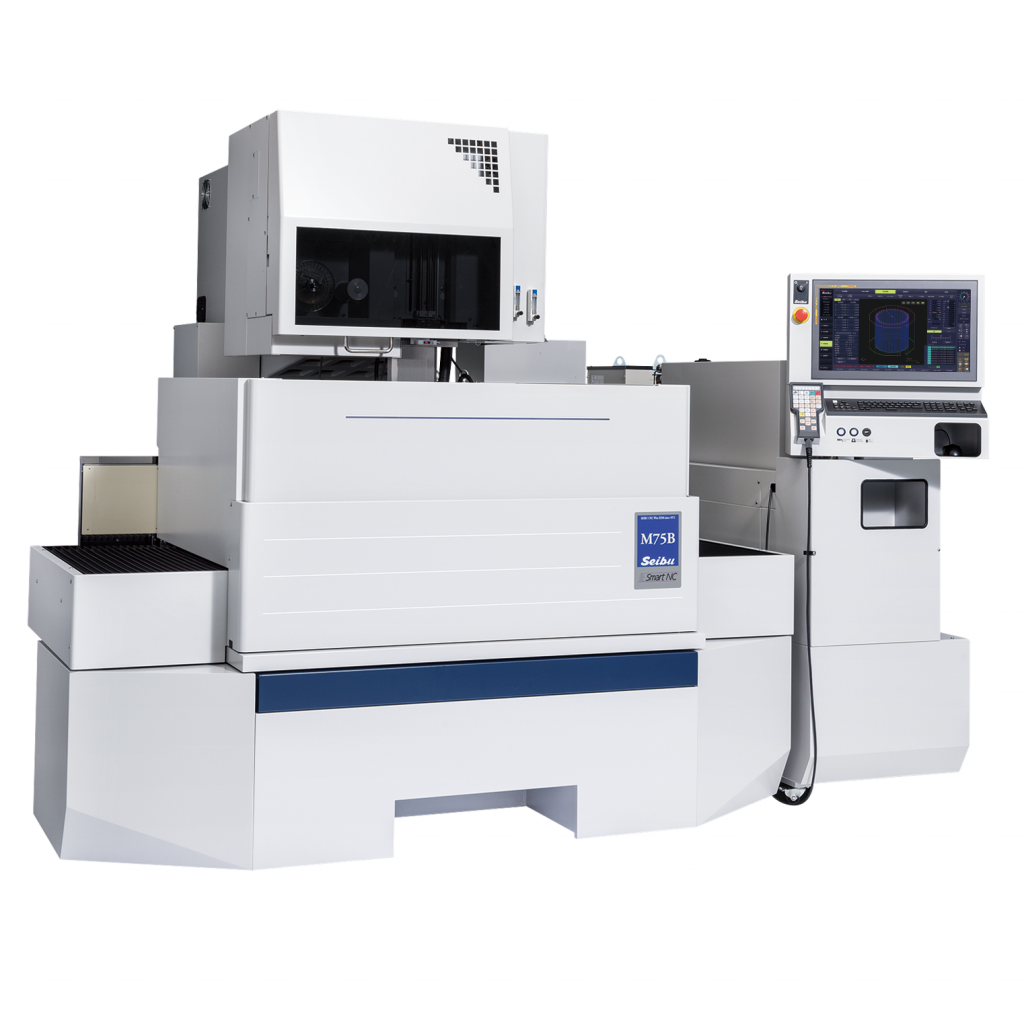

【SuperMM80B】

シリーズ最大の加工エリアをもつワイヤ放電加工機。工作物最大寸法(W×D×H)は1,000×800×150㎜、工作物最大質量は600kgまで対応し、各軸のストローク幅(X×Y×Z)は800×600×230㎜となっています。

主な加工ターゲットは、微細ギアやコネクタなどの「微細加工」、超精密プレス金型を製造する「超精密加工」、精密プレス金型やファインブランキング型を製造する「高精度加工」であり、ワイヤ放電加工機を使用する多くの超精密加工の現場で導入されています。

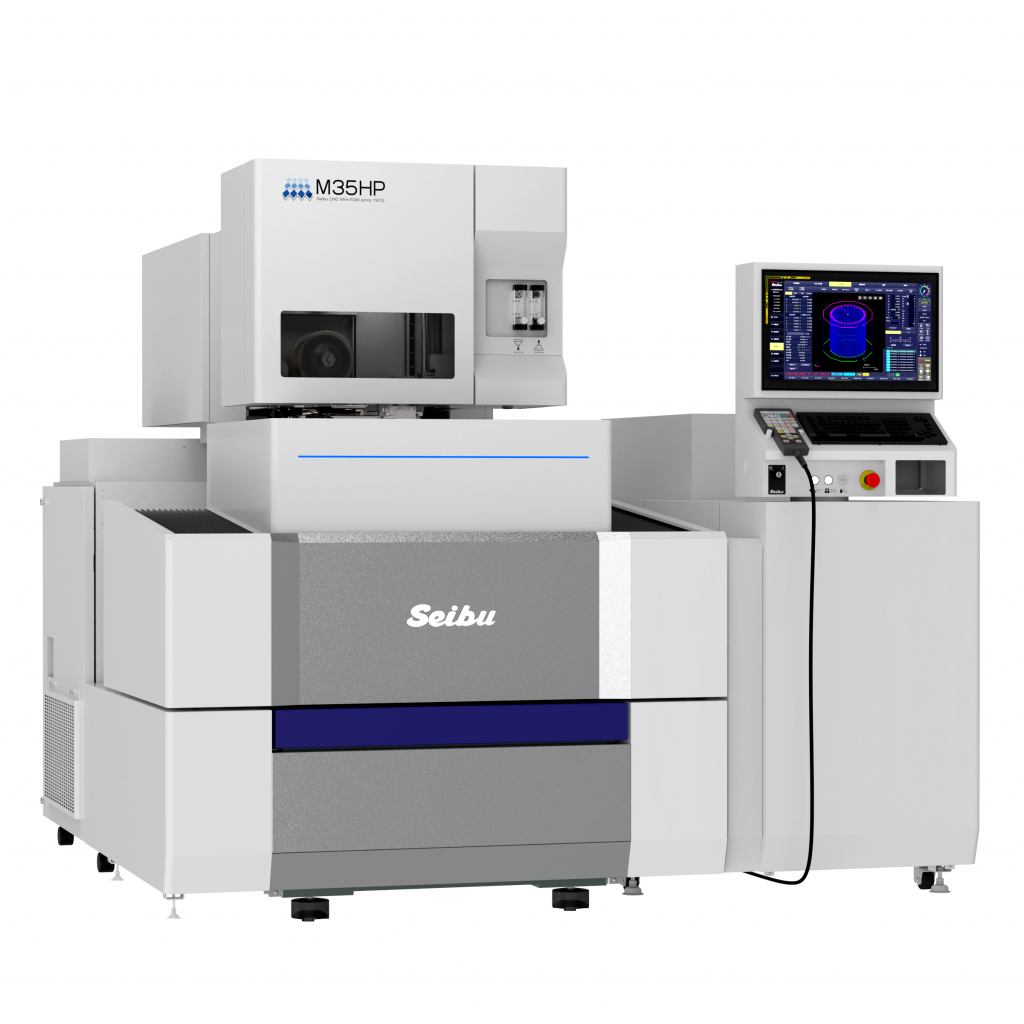

一方、精密ワイヤ放電加工としては「M35HP」「M50HP」「M75HP」の3機種がラインナップされ、ピッチの加工精度は±3μm、対応ワイヤ径はΦ0.07~0.3となっています。機械仕様についてはそれぞれ先ほど紹介した超精密機「MM35UP」「MM50UP」「MM75UP」と同様です。

こちらはプレス金型やプラスチック金型などの一般的な加工から部品加工、大物ワークを対象とする加工に適したラインナップとなっています。

精密さにこだわった技術

同社は「超精密とメカトロメーションの追求」を理念とし、初号機より一貫して「精度を最優先する」という基本理念のもと機械づくりを行っています。

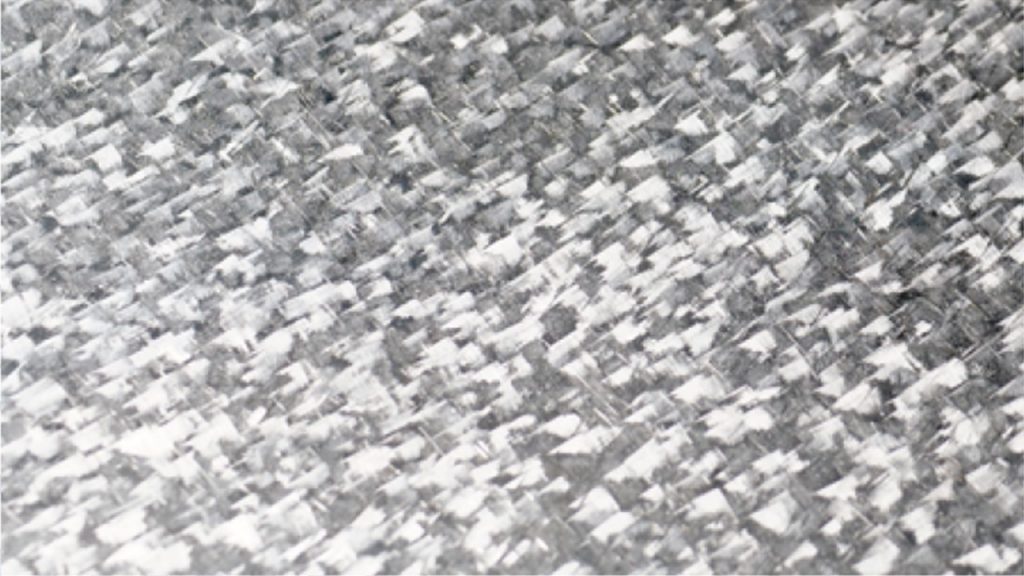

そのこだわりを実現する技術の一つが”きさげ”です。

“きさげ”とは、手作業によって金属表面をわずかに削り取る仕上げ技術で、一枚刃の工具を使用して「押す」または「引っ搔く」ことで高精度の面を創りだすことができる手法です。”きさげ”作業は古くからある金属加工法の一つであり、職人による手作業によって機械加工よりも精密な平面度を実現できることから、高精度の工作機械製造には不可欠な技術です。

同社ではワークテーブルやリニアガイド等の取付面に”きさげ”を施すことで、通常の機械加工では再現することが困難な1μm以下の平面度を実現しています。

実は、”きさげ”を施していない一般的な取り付け面には、目に見えない数μm単位の凹凸が存在します。

目に見えない凹凸が存在する面同士を合わせる場合、ボルトなどによって強制的に合わせることは可能ですが、時間が経つにつれて合わせた面に負荷がかかり続けます。この負荷が徐々に変形する原因となってしまい、最終的には初期制度の悪化につながってしまいます。

一方、”きさげ”を施した面合わせではボルトで固定した状態でも凹凸同士が重なることで起こる負荷を抑制することができます。これにより精度変化が極めて起こりにくくなり、長期間にわたり高精度を維持することが可能となります。

高精度を維持するための秘訣は”きさげ”だけではありません。ワイヤ放電加工機自体の剛性を強化することで外部のからの衝撃による精度低下を防ぎ、さらに低重心設計により安定した加工環境を実現しています。

PRポイント

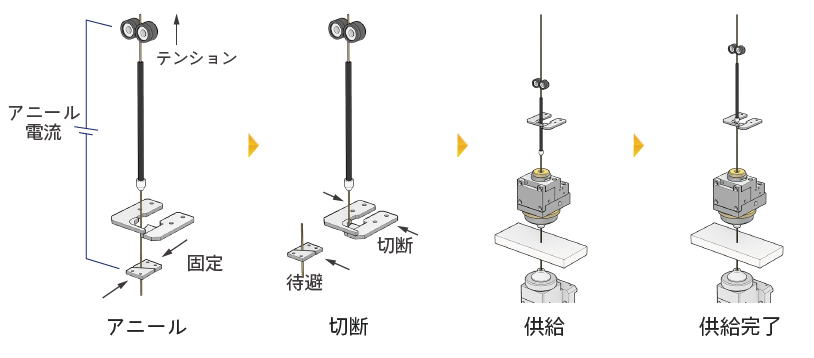

自動ワイヤー供給装置(AWF)

同社のワイヤ放電加工機シリーズにはノンストップオペレーションを実現させるため、1981年より一貫して「アニールドライ方式」を採用しています。近年はローラを固定させず定位置でアニールする機能を開発しており、ワイヤー供給確率を高めることで稼働率の向上と自動化を実現する機能に仕上げています。

機能面では、断線点でも確実にワイヤー線の供給を可能にし、コア・ステッチ加工の必須機能となる断線点供給機能、ワイヤー先端に振動を加え微細動させることで狭ピッチ小径ホールや加工スリットへの挿入を可能にする特許技術「フリクションセンサ」機能を搭載。

さらに水中での結線を可能にする「水中結線」の機能や微細可能の自動化に貢献する「細線供給」の機能も搭載しています。

また本機が持つ性能を最大限に発揮するために上下共通で加工精度を重視した丸形ダイヤモンドダイスガイドを採用しています。同社の自動ワイヤー供給装置は数多くの機能を有するオールインワンAWFとしてワイヤ放電加工のニーズに幅広く対応します。

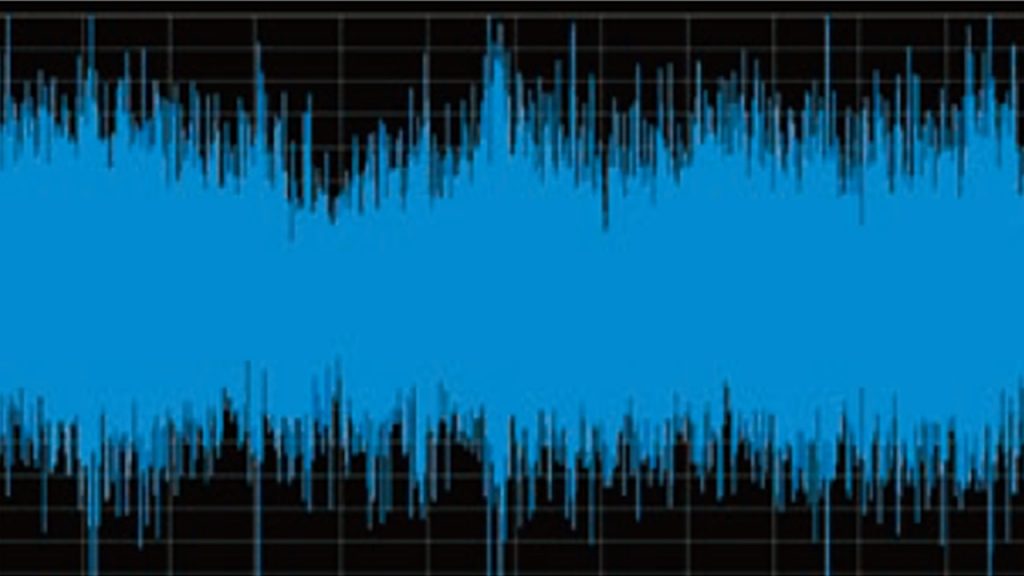

さらに、水仕様のワイヤ放電加工機の一部(SMM80BやMM-UPシリーズ)では「ツインテンション・ダンサーローラ」機能を搭載しており、ワイヤーのテンションを改良することでワイヤー走行時のテンションの安定と振動低減を実現しています。

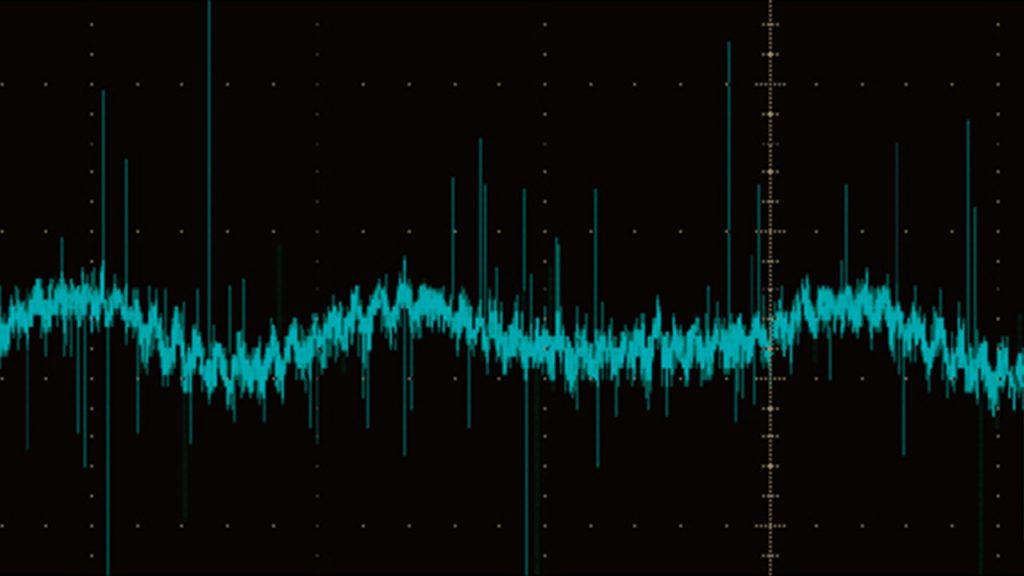

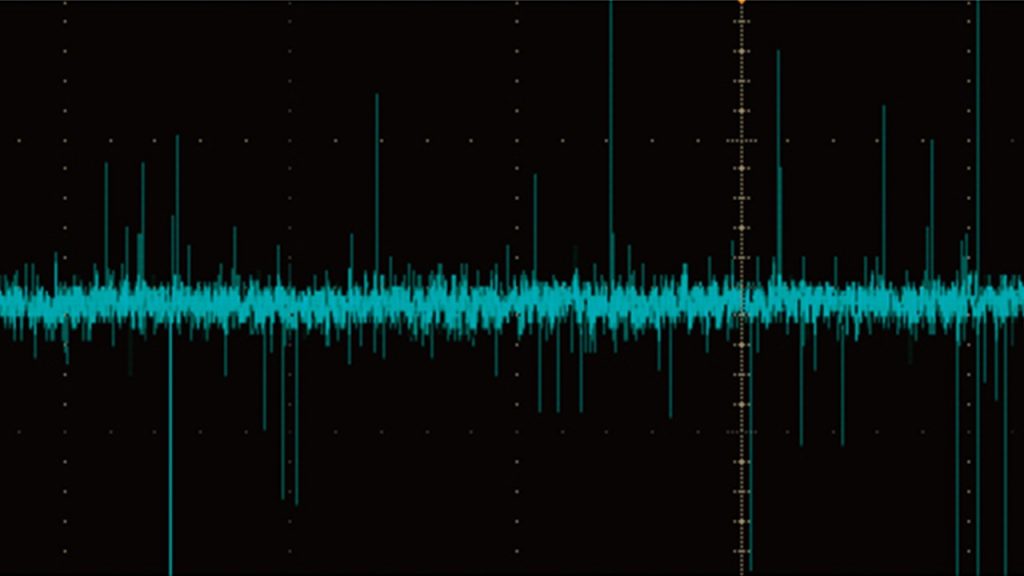

テンションの安定性と振動幅減少を検証したグラフでは、従来型はワイヤーに掛かるテンションにブレが生じており、振動幅においても若干の振動が発生しています。しかし最新型ではワイヤーに掛かるテンションは非常に安定しており、振動幅もほとんど発生していません。

【テンションの安定性】

【振動幅】

このテンションの安定性と振動幅の減少によって、仕上げ加工時の加工面品質が格段に向上します。

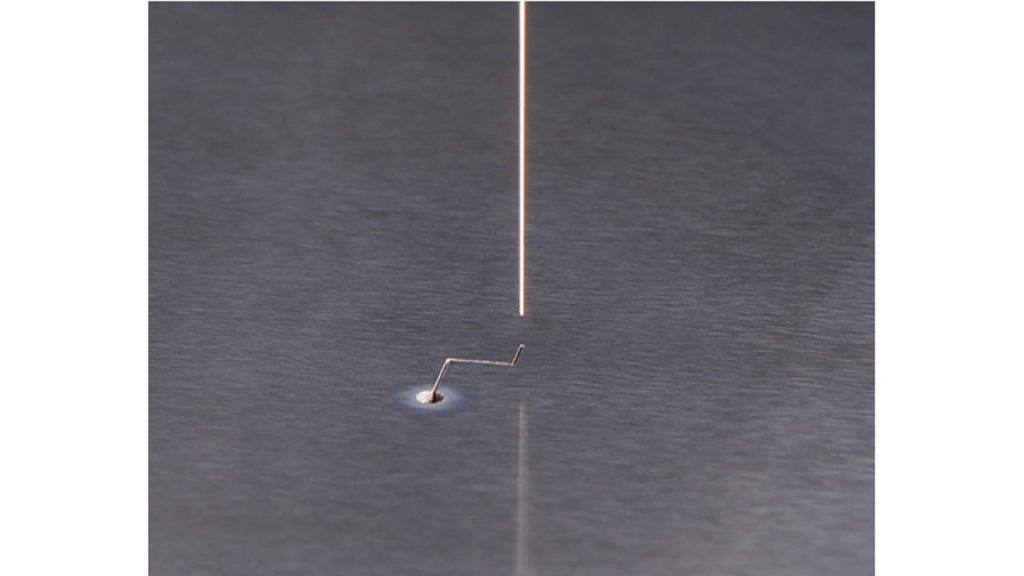

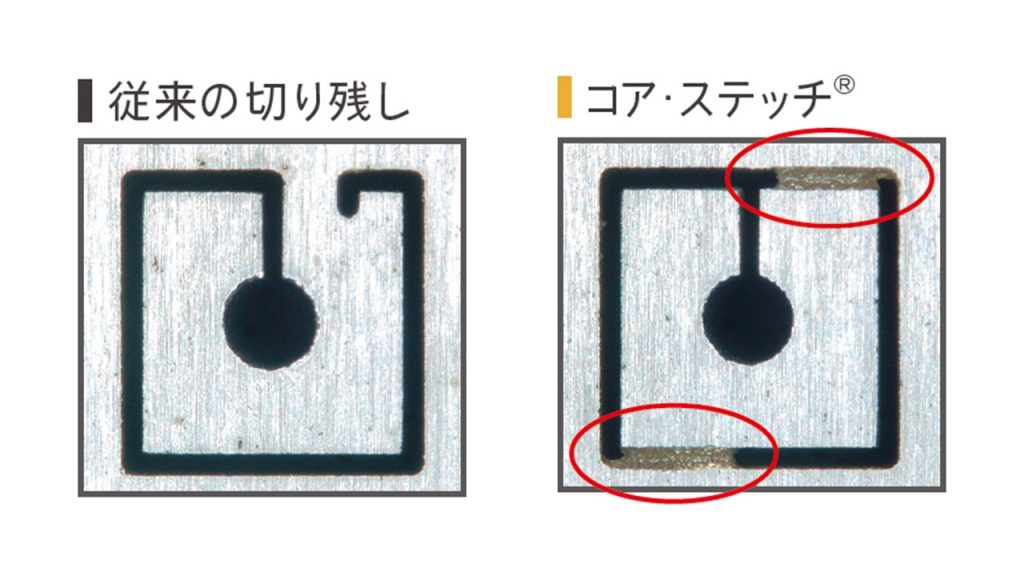

コア・ステッチ加工

同社製ワイヤ放電加工機の大きな特徴である「コア・ステッチ加工」は、ワイヤ電極線の真鍮を溶着させながら加工を行い、中子を保持する機能です。切り落とし加工の必要がなく簡単に中子を処理することができ、切り落とす際には軽く叩くだけと非常に簡単です。

従来の方法で問題となっていた工程数の削減や作業ミスの撲滅、単純作業からの解放といった課題を解決することができます。さらに切り落としに箇所のプログラムが不要となるため、NCプログラムを簡素化させることができ、実際の加工にかける時間を最大化させることが可能です。

ワイヤ放電加工機の稼働率を激変させる画期的な機能として、自動化率が格段に向上します。

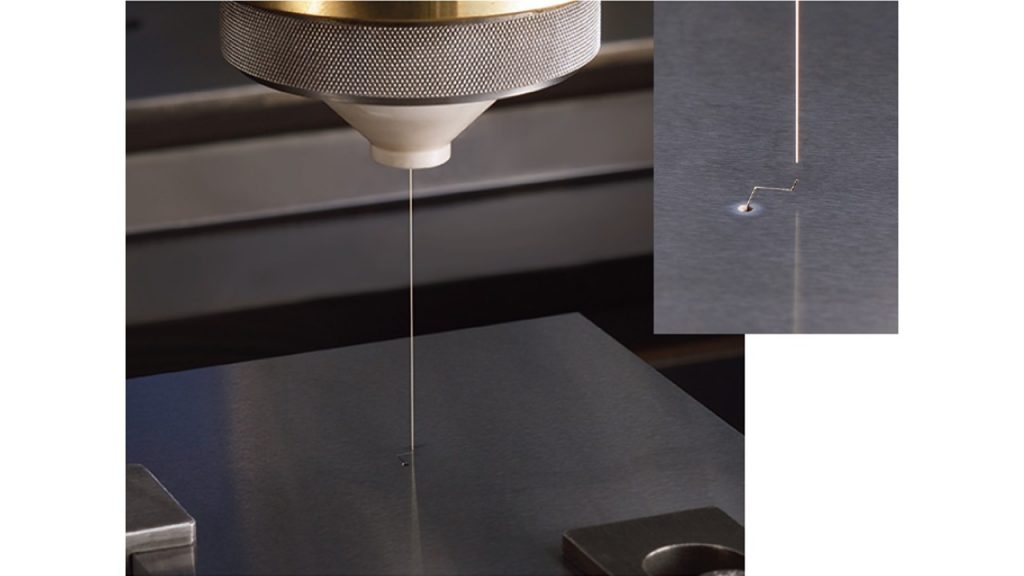

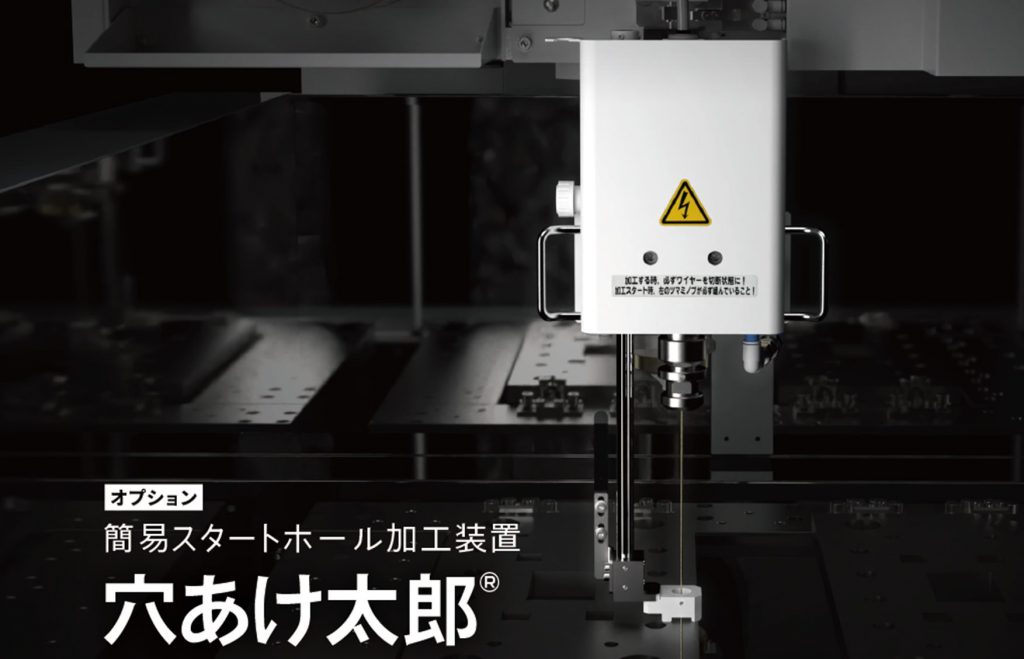

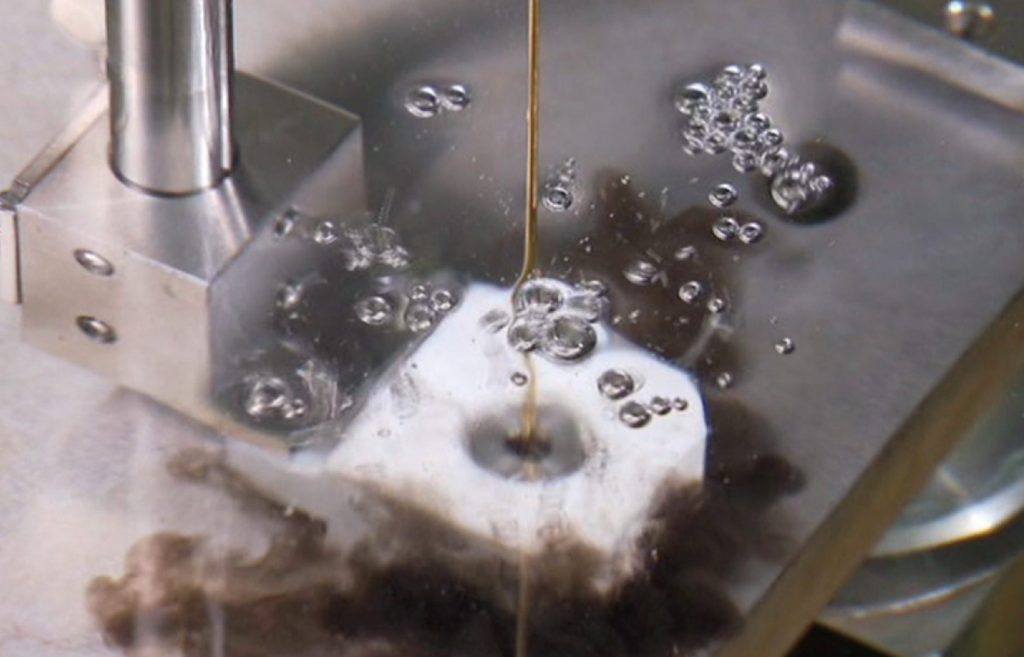

穴あけ太郎

加工途中で「加工忘れに気が付いた」「急に設計が変更になった」といった経験はないでしょうか。

このような状況の場合、通常ではワークの取り外しやスタート穴の再加工を行います。しかしこれによって精度不良が起こる可能性や余計な段取り作業が発生するなど、スピードと効率が求められる製造現場においてデメリットが発生してしまいます。

しかし、同社独自のオプション機能となる簡易スタートホール加工装置「穴あけ太郎」を使用すれば、ワークを取り外すことなく穴あけ加工を行うことができます。標準はΦ1.0のパイプ電極を使用して最大60㎜厚の加工物に穴あけを行うことができ、その加工速度は10㎜/minとなっています。さらに標準Φ1.0のパイプ電極以外にも、Φ0.3~3.0のパイプ電極にも対応しています。

WC(タングステンカーバイド)やSKD11といった材質の焼き入れワークや超硬ワークへの穴あけも可能で、取り付けは加工機のヘッドに装着するだけと非常に簡単である点もポイントです。また専用の操作画面によって加工条件等の設定やオペレーションも簡単に行うことができます。

“きさげ”を施すことにより超高精度に仕上げられ西部電機の「水仕様ワイヤ放電加工機シリーズ」。

数多くのラインナップを誇り用途や設置スペースに合わせて柔軟な導入を可能にする本機は、多彩で高性能な機能と製造現場のニーズに応えるオプションによって製品製造ををサポートします。

水仕様のワイヤ放電加工を見比べるならまずは西部電機から!ぜひチェックしてみてください。

このメーカーのCOLUMN一覧はこちら