オンデマンド生産で『旧部品を復活』させる|金属3Dプリンター「Meltio」

産業機器が故障した場合、交換部品の調達が困難、あるいは不可能になるケースは珍しくありません。

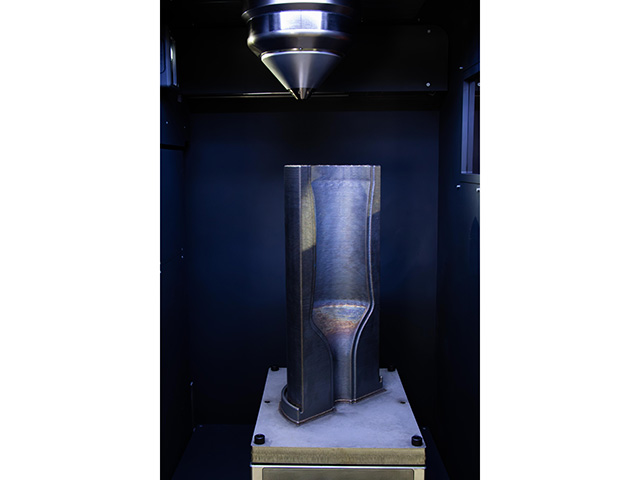

この事例の一つに、油圧システムで使用される直径300mmのステンレス鋼ディフューザーがあります。

このディフューザーは、長年の運用により摩耗が進み、交換用部品の調達が非常に困難、または部品自体が既に製造されていない場合も多くあります。

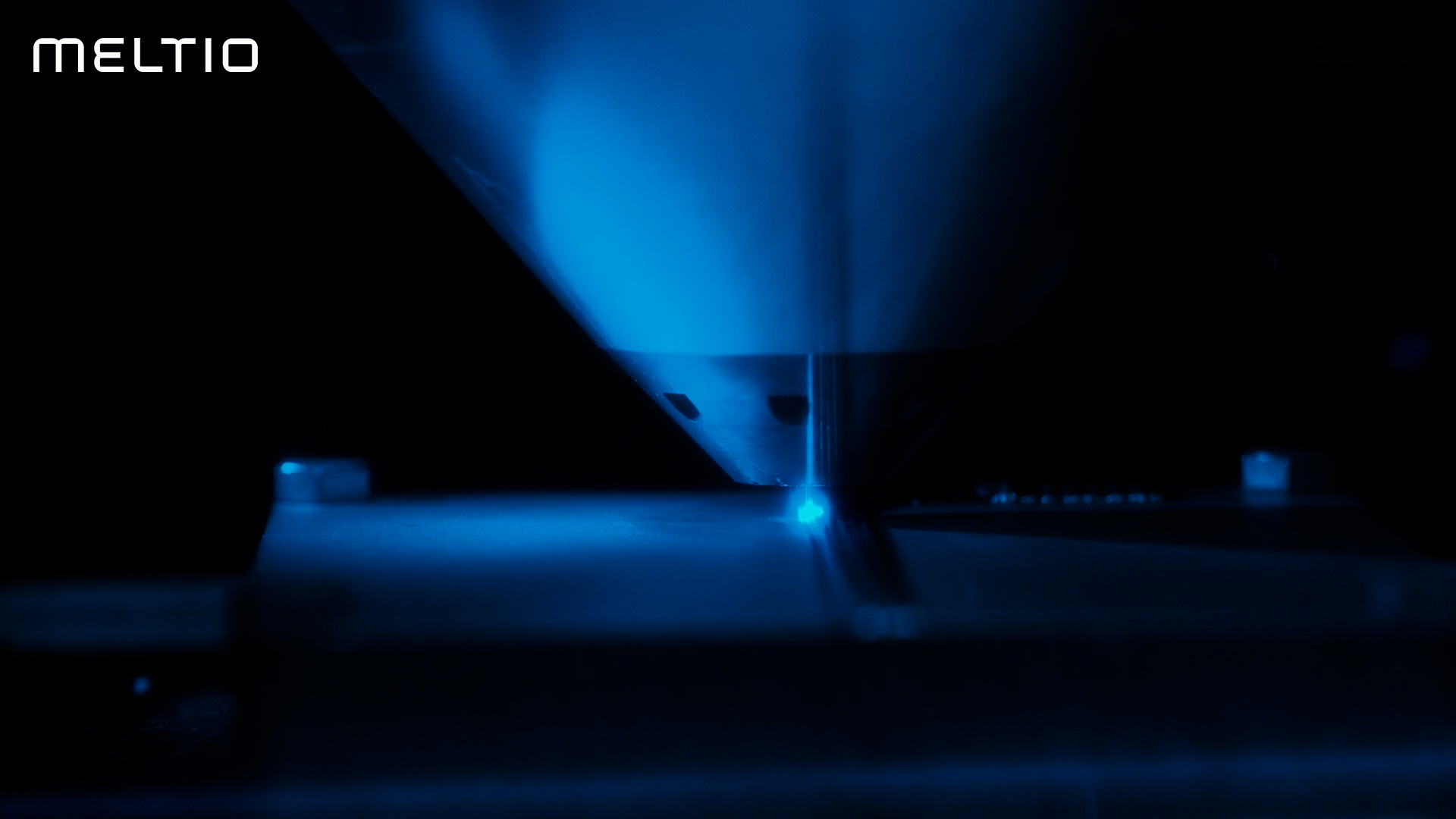

しかし、Meltioの独自技術であるレーザーワイヤーDED方式を用いた金属積層技術が、この「調達困難な部品」の再製造を実現します。

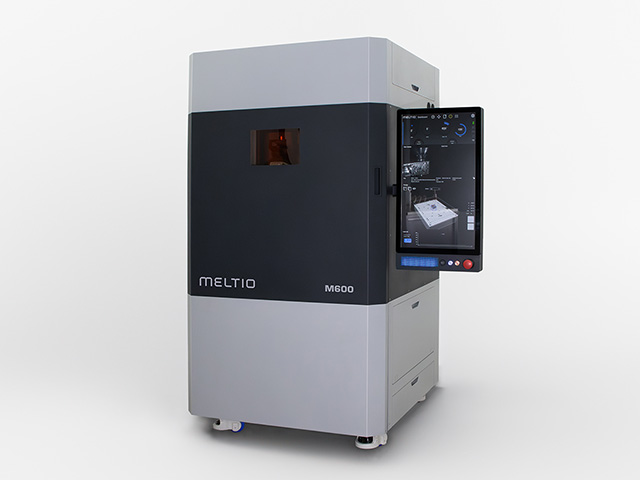

今回は、Meltio社が提供する「Meltio M600」を使用した事例についてご紹介します。

●金属3Dプリンター「Meltio M600」

Contents

「ディフューザー」製造の概要

- システム:Meltio M600+Meltio Robot

- 分野:海軍関係

- 素材:ステンレス316L

- 造形時間:30時間

従来製造では限界だった課題

油圧システムの部品として数十年稼働した300㎜のステンレス製ディフューザーは、異なる金属同士が電気的に接触し、電位差によって一方の金属が優先的に腐食する現象である「ガルバニック腐食」により、壁厚が極端に低下し、安全に使用できない状態になります。

このような場合、消耗したディフューザー自体を交換することで再び安全に油圧システムを稼働させることができますが、主に以下の理由から交換が困難となっていました。

- OEM純正品の提供終了

- 鋳造メーカーが少量生産を受け付けない

- 従来の製造方法では、コスト面において現実的ではない

このような理由により、長年使用されたディフューザーは、過去の部品と判断され、部品交換ではなく機器全体の更新が必要になるケースもあります。

Meltioが可能にした二段構造での再生

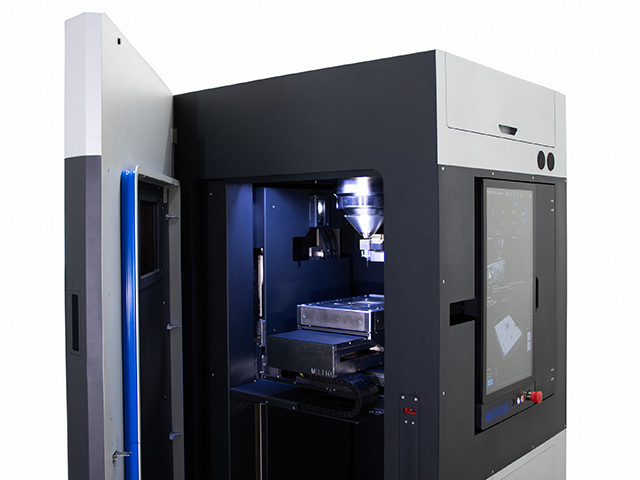

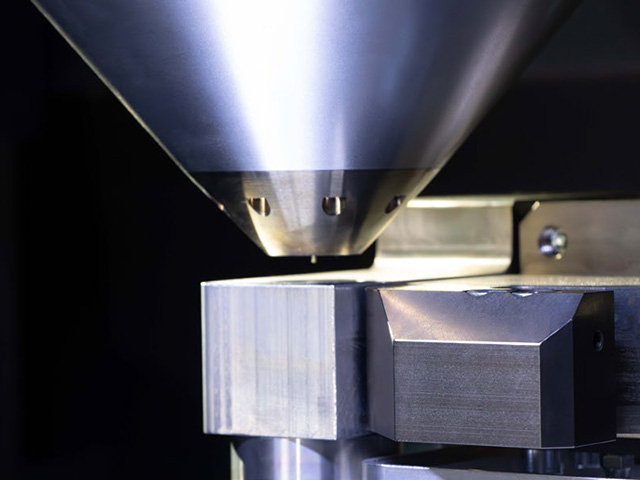

この課題への対応策として、「Meltio M600」と「Meltio Robot」を使用し、ディフューザーを2つのパートに分けて製造する方法を採用しました。

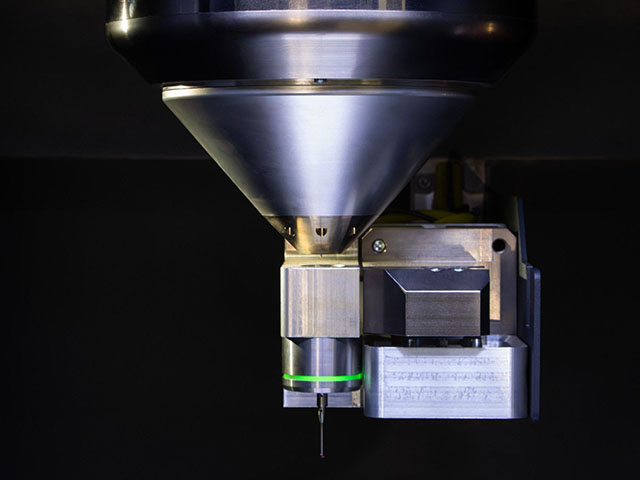

包括環境での高精度造形(Meltio M600)

ディフューザーの下部には、密閉性と高い加工精度が求められます。

そのため、「Meltio M600」を使用してステンレス316Lを積層造形することで、高精度な製造を実現しています。

ラジアル360°ロボットアームによるフランジ造形

上部フランジは、360°回転可能な「Meltio Robot」を使用し、同じくステンレス316Lで造形をしています。

両パートとも、Meltio Horizonの造形プロファイル(印刷条件・材料条件など)を活用することで、安定した品質を実現しています。

3Dプリントのためのスマート再設計

レーザーワイヤーDED方式の造形特性を踏まえ、以下の項目を設計段階で最適化を行っています。

- 鋳造では必要だった補強リブが不要なため削除

- 部品性能を維持したまま形状(ジオメトリ)を簡素化

- 材料費を抑えつつ、必要箇所の壁厚を増加させ部品寿命を向上

3Dプリンティングだからこそ得られるメリット

従来の鋳造では実現不可能であった価値を、Meltioによって可能にしています。

- 性能を損なわずに、設計を大幅に簡素化

- 金型コストが不要で、形状を自由に最適化

- 供給終了部品をオンデマンドで復活

- ダウンタイムを大幅に削減し、設備寿命を延長