Caracol社のロボットアーム式大型樹脂3Dプリンター「Heron AM」のメリットとは | 事例も紹介

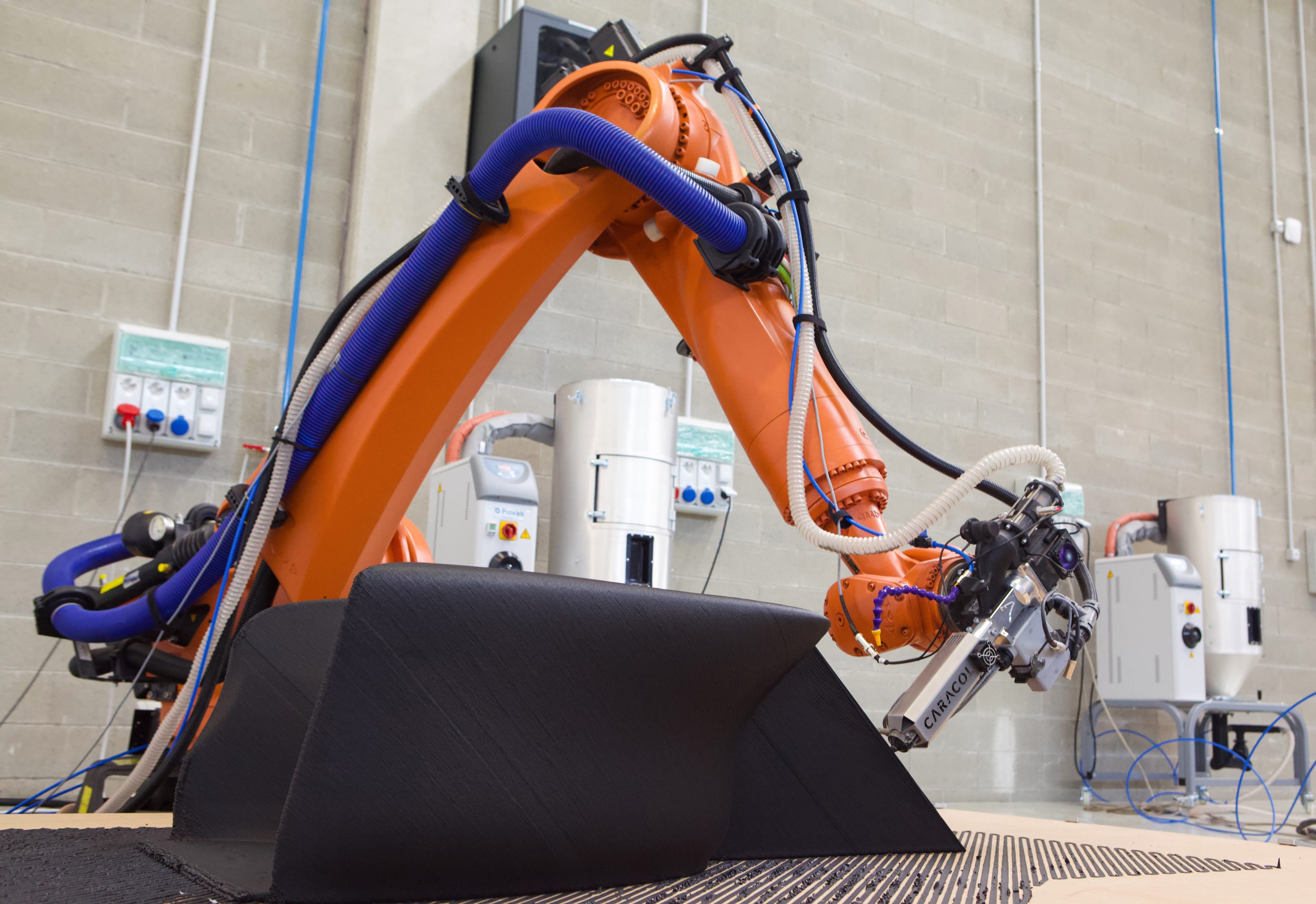

伊Caracol(カラコル)社が提供する、大型積層造形(以下:LFAM)が可能なロボットアーム式大型樹脂3Dプリンター「Heron AM」。

LFAMは「Large Format Additive Manufacturing」の略で、ハードウェア・ソフトウェア・自動化を統合し、従来の積層造形技術よりも大型サイズの造形ができる新しい技術です。この技術は、建築や建設、自動車、航空宇宙、海洋、鉄道など厳しい要件が求められる業界で注目を集めています。

すべてのものづくりにおいてデザインの柔軟性と作業の効率性を向上させる技術になると期待されている「LFAM」。今回は、LFAM技術が搭載された「Heron AM」の概要と事例、導入メリットを紹介いたします。

Contents

Caracol社「Heron AM」とは

「Heron AM」は最大4mサイズの製品の造形に対応しており、システムを延長すれば最大で幅12mまでの造形が可能です。材料は幅広い高性能ポリマーから複合材料、リサイクル材料が使用可能。しかも、ペレットから直接造形ができるため材料費が大幅に削減できます。

ペレット材によって生じる表面のざらつきも、付属のツールで削ることで滑らかな表面に仕上がります。造形ヘッド・ペレットの乾燥装置・ソフトウェアなど造形を開始するために必要なすべてが揃っています。

「Heron AM」の対応材料

「Heron AM」は、幅広い高性能ポリマーから複合材料、廃棄物をリサイクルした材料まで、多くの材料に対応しています。以下の材料は徹底的にテストされているため、「Heron AM」に最適な材料となっています。

1)PP/PP + 35% Glass Fiber/PP + 30% リサイクル済みのGlass Fiber

2)ASA/ASA + 20% Glass Fiber/ASA natural

3)PET-G/PET-G + 20%リサイクル済みのGlass Fiber

4)PC/PC + 20% Carbon Fiber

5)ABS/ABS + 30% Glass Fiber/ABS + 20% Carbon Fiber

6)PLA

7)TPE

8)PEI/PEI + 20% Carbon Fiber

「Heron AM」の活用事例とそのメリット

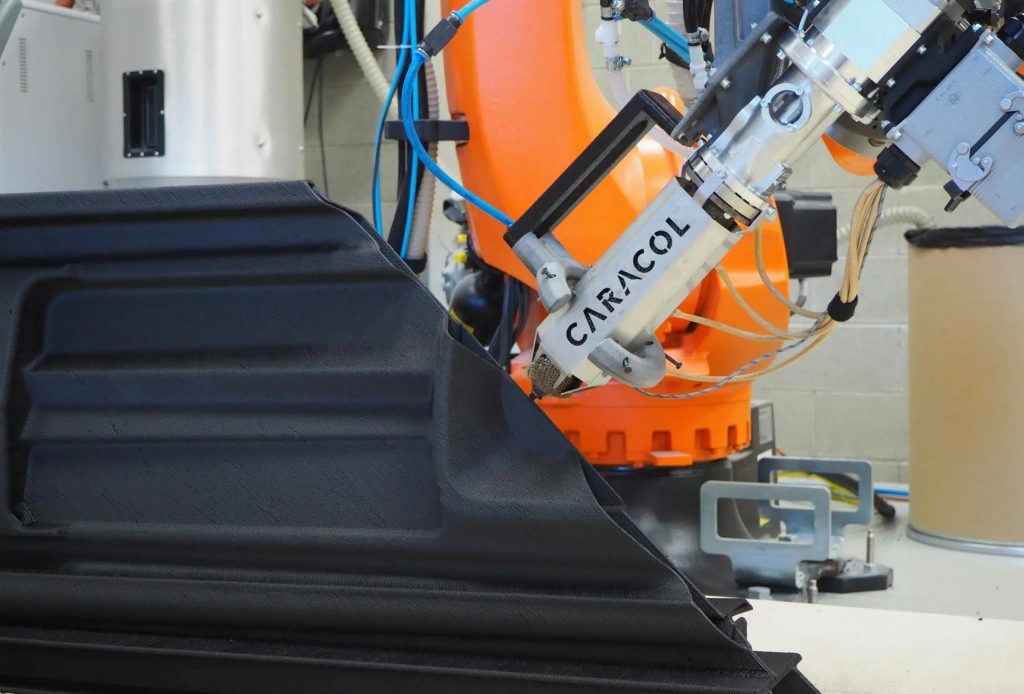

FRONT GRILL(フロントグリル)の製造

Caracol社とTitans of CNC社は、「Heron AM」と同社製のカーボンファイバーで強化したABS材料を用いて、Gas Monkey Garageによる「1968 Chevrolet C10」のフロントグリルのモックアップを製造。最終部品となるアルミ製のオーダーメイド部品を共同で製造できるようになりました。

オーダーメイドで自動車部品を製造する場合、モックアップが大きな役割を果たします。

・部品が正確にフィットするかを検証

・エラー・欠陥・やり直しのリスクを軽減し、コストと時間を節約

・設計の自由度を高め、より複雑でユニークな形状の製造が可能

モックアップの製造は必要不可欠な工程ですが、従来の方法ではコストと時間がかかるだけでなく、材料の無駄が多くなるという傾向がありました。

「Heron AM」を使用すると、モックアップのような大きな部品を一体化した1つの部品として製造することができます。またペレットから直接造形できるため、材料費の節約とコストの削減を実現。さらに、従来の方法では製造が困難だった複雑な形状も造形できるため、設計における制限がなくなりました。

これらにより、従来の方法と比較してより短いリードタイムで、より優れた品質・フィット感・コスト削減を達成しました。

【部品詳細】

・材料:ABS(カーボンファイバー入り)

・サイズ:1900 x 300 x 500 mm

・製造時間:10時間

【従来の製造方法と比較し、Heron AMを活用した結果】

・リードタイム:70%短縮

・ランニングコスト:60%削減

TRIM & DRILL JIGS(治具)の製造

トリミングツールとドリルは、航空機の機体の製造やメンテナンスの工程に欠かせません。

アルミニウム・複合材・チタンなどの材料を切断・成形し、航空機の機体を構成する様々な部品を作成・修正するために使用されます。これらの工具は、使用する材料の種類や具体的な作業内容に応じて慎重に選択する必要があります。適切な工具と技術により、航空機メーカーは、航空業界の厳しい安全基準を満たす、精密で信頼性の高い機体を作成しています。

この治具はCaracol社のABS 20GFを使用して製造され、製造作業中にかかるあらゆる機械的圧力に対する耐性を保証しながらも高い費用対効果を維持しており、軽量部品の交換を行う際に使用されています。

【部品詳細】

・材料:ABS(ガラスファイバー入り)

・サイズ:1650 x 400 x 1000 mm

・重量:100 kg

【従来の製造方法とHeron AMの活用を比較した結果】

・重量:最大で80%軽量化され、輸送や保管が容易に

・廃棄物:最大で60%削減

・リードタイム:12週間から6週間に短縮(50%の節約)

・ランニングコスト:50%削減

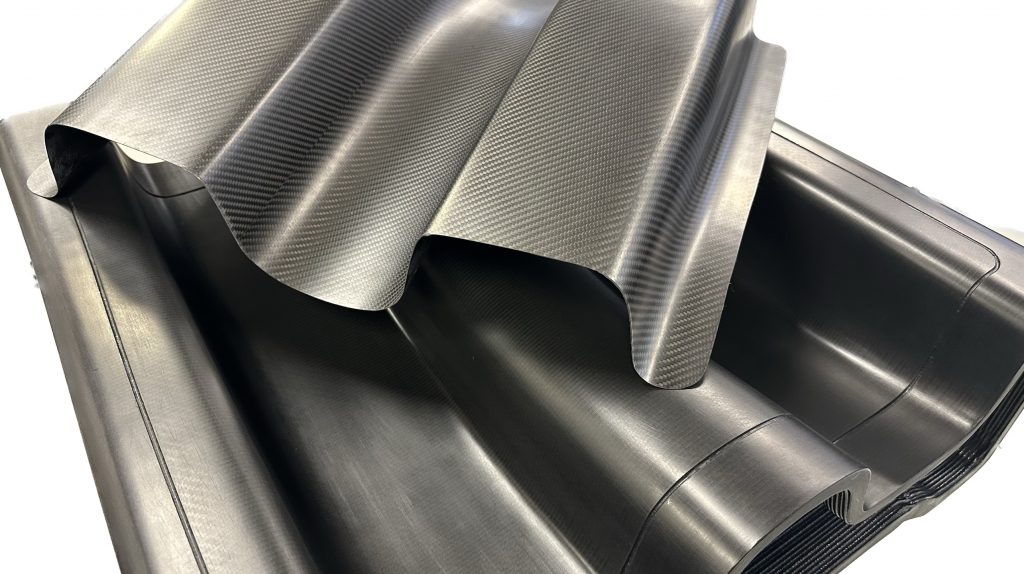

AUTOCLAVE CURE TOOLS(オートクレーブ用の治具)

Caracol社とAirtech社が共同開発した材料を使用し、スーパーカーのカーター用カーボンファイバーカバーを製造するためのオートクレープ用治具を製造しました。材料は「ダールトラムC250-CF素材(20%のCFで強化されたPC)」を使用。最高180℃、6barまで耐えられるため、中温中圧での使用に最適です。

最大のポイントは、最終完成品とラミネート用の金型を直接製造することで工程を削減、さらに総重量を減らしたことで物流と部品の保管を簡素化した点です。造形後の金型はマシニングセンタで後加工され、ラミネート等を行うために必要な表面品質に仕上げられています。また、寸法の誤差を最小にするために、金型上に最終部品をトリミングするための溝が設けられています。

【部品詳細】

・材料:PC、CF

・サイズ:500 x 500 x 200 mm

・重量:21 kg

【従来の製造方法と比較し、Heron AMを活用した結果】

・重量:最大で60%軽量化

・廃棄物:最大で70%削減

・リードタイム:8週間から2週間に短縮(80%の節約)

・ランニングコスト:50%削減

設計・開発から製造、後加工、品質評価まで一貫したサービスを提供

「Heron AM」の活用は、従来の製造方法と比較してリードタイムやランニングコストの削減など様々なメリットを得られることがおわかりいただけたのではないでしょうか。

なお、今回の記事は、3Dプリント技術を用いて設計から製造、後加工、品質評価までの一貫したサービスを提供している「株式会社3D Printing Corporation(3DPC)」が執筆しています。

3DPCでは、金属・樹脂合わせて10種類以上の3Dプリンターを取り扱っており、知見や経験が豊富な社員のもと、設計・開発から、製造、後加工、品質評価まで一貫したサービスを提供しています。また機器のご紹介も行っており、ご購入後は1日から2日間のトレーニング、修理、メンテナンスのサポートを実施しております。

・メール経由:info@3dpc.co.jp

3DPCでは工場見学開催中!最先端技術を搭載した海外製3Dプリンターが10種類以上

具体的なイメージが持てるように、実際に3Dプリンターや造形品を見て触ることができる工場見学を開催しております。また、樹脂であれば無料で造形を承っており、金属の場合は50%オフで造形を行っています。※お申し込み時にデータをいただき、工場見学の際に造形品をお渡しいたします。

ご興味のある方は是非お問い合わせください。