次世代ドライクーラントシステム「DIPS」の導入前に|ドライアイスの特性を知ろう!

次世代のドライクーラントシステム「DIPS(ディップス)」の導入前に、知っておきたいシリーズ第2弾!

前回のコラムでは、導入における予備知識として「ウェット加工(湿式切削)」と「ドライ加工(乾式切削)」をご紹介しました。今回は「DIPS」を語る上で欠かせない、ドライアイスの特性についてご紹介します。

まずは前回ご紹介したドライ加工(乾式切削)の特徴をおさらいしましょう。

Contents

ドライ加工(乾式切削)

メリット

①ウェット加工に比べ、ランニングコストがかからない

②切削液の洗浄工程が無くなる

③作業環境が改善。また切削液不使用により健康面の影響が軽減

デメリット

➊ウェット加工に比べ、切削中の熱の抑制が低い

➋ウェット加工に比べ、加工精度が劣る

➌ウェット加工に比べ、ドライ加工用の工具が少ない

➍潤滑性能が無いため、アルミ材など柔らかく工具に溶着しやすい材料には適さない

ドライアイスを応用した、ドライ加工への新たなアプローチ

ドライ加工(乾式切削)の特徴として、「ランニングコストが掛からない」「洗浄工程がなくなる」といったメリットがある一方、「切削時の潤滑性」「切削時の冷却性」といったデメリットが存在することが挙げられます。

「DIPS」はこうしたドライ加工のデメリットに対し、ドライアイスを活用するという新しいアプローチで解決を図っています。

ドライアイスの特徴

ドライアイスとは、固体の二酸化炭素(CO2)のことを言います。

皆さんがよく知る二酸化炭素とは空気中に含まれている気体のことですが、ドライアイスは気体である二酸化炭素を固体にしたものです。

ドライアイスの大きな特徴としては、

①極低温(-79.8℃)

②昇華現象

があります。

この2つの特徴に着目し開発されたのが、ドライアイス方式のクーラントシステム「DIPS」です。

①極低温

ドライアイスは固体であり、その温度は-79.8℃と極低温です。

身近なところでは食品の冷凍保存などに使用されています。

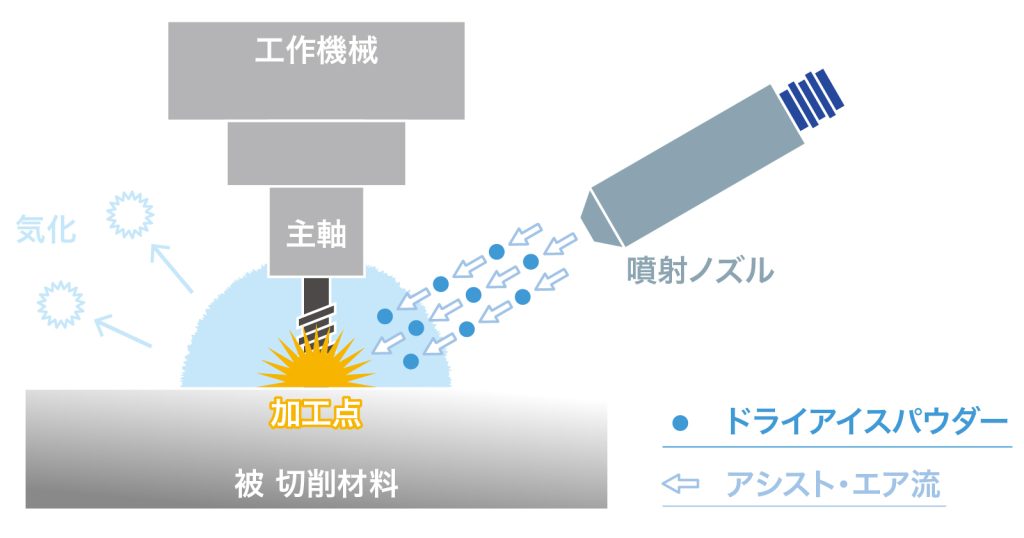

「DIPS」では、この極低温のドライアイス粒子をエアー(空気)に混ぜて噴射します。

ノズルから-79.8℃のドライアイス粒子と+60℃のエアーを同時に加工点へ噴射。加工点周辺の酸素濃度を減少させることで熱の発生を抑制します。

ウェット加工に比べると冷却効率が低いと言われるドライ加工ですが、「DIPS」では従来のドライ加工(エアーだけを当てながら切削)以上の冷却効果を実現しています。

ドライアイスを応用したドライ加工へのアプローチは、これまでの常識を覆す技術として大きな効果が期待できます!

②昇華現象

ドライアイスには、物体と衝突した際に気化(固体や液体が気体になる現象)する「昇華現象」という特性があります。

「昇華現象」を利用することで加工時に発生する切り屑を飛ばすと同時に、加工点周辺の酸素を排除し、酸素濃度を下げる効果が働きます。酸素濃度が下がれば、酸化による工具の摩耗を抑制する効果も期待できるというわけです。

ドライアイスは衝突後、瞬時に気化するためワークにキズをつけることはなく、残渣物が発生する心配もありません。

まとめ

ドライアイスを活用した新しいドライクーラントシステム「DIPS」は、今までにないドライ加工を実現します!切削加工はもちろん、旋削や研削など幅広いシチューエーションでご利用いただけます。

ただし、「DIPS」はこれまでのウェット加工に取って代わるというものではありません。

従来のドライ加工に代わる技術として、特に冷却性を求めたり洗浄工程を無くしたいと考えているお客様におすすめしたいドライクーラントソリューションです!

このメーカーのCOLUMN一覧はこちら