金属積層と基準面加工を1台に集約、高速造形にも対応!金属3Dプリンタ「LPM325S」

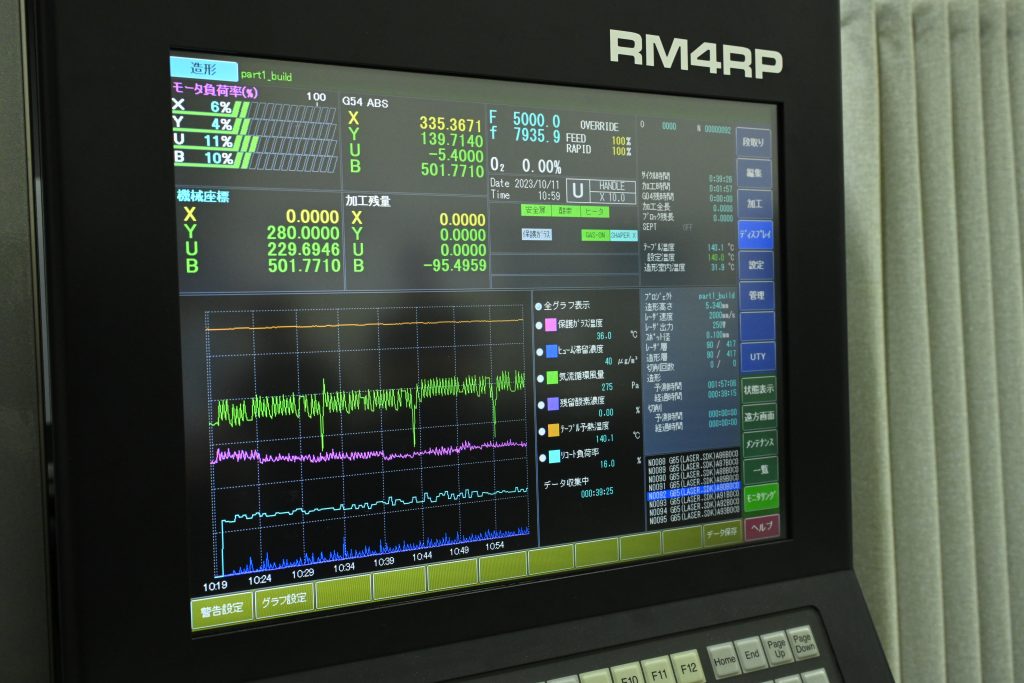

ソディックが提供する金属3Dプリンタ「LPM325S」。造形方式に「パウダーベッドフュージョン方式(PBF:粉末床溶融結合方式)」を採用し、高品質・高精度な金属造形を実現。さらに粉末材料の供給・回収・ふるいの工程を自動で行う独自の「MRS(Material Recycle System)」機能が長時間の連続無人運転を可能としました。

2014年から3Dプリンタの開発に乗り出し、国内の金属3Dプリンタメーカー大手の一角を担うソディック。同社のラインナップの中から、今回は高速造形に特化した金属3Dプリンタ「LPM325S」をレビューします。

Contents

特徴

PBF方式と独自のSRT工法が融合、高品質・高精度・高強度の造形を実現

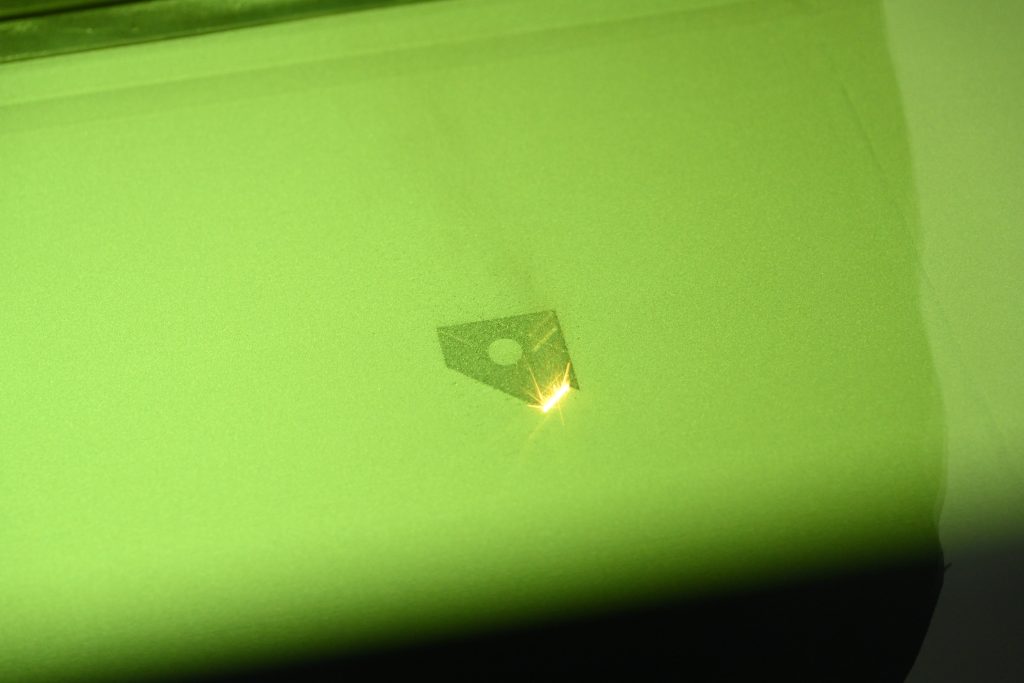

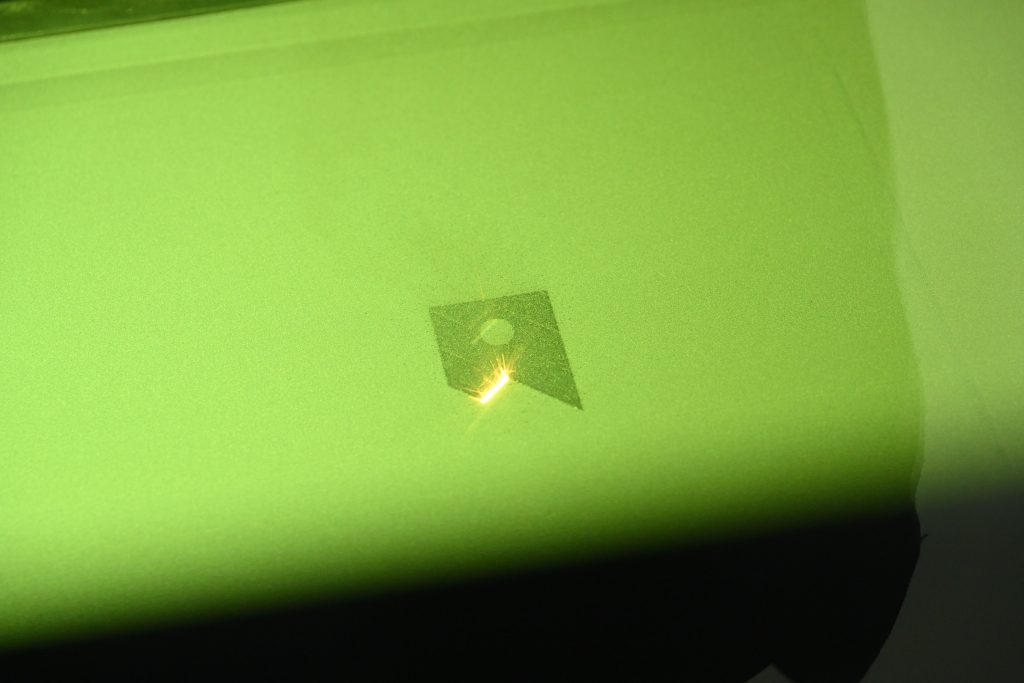

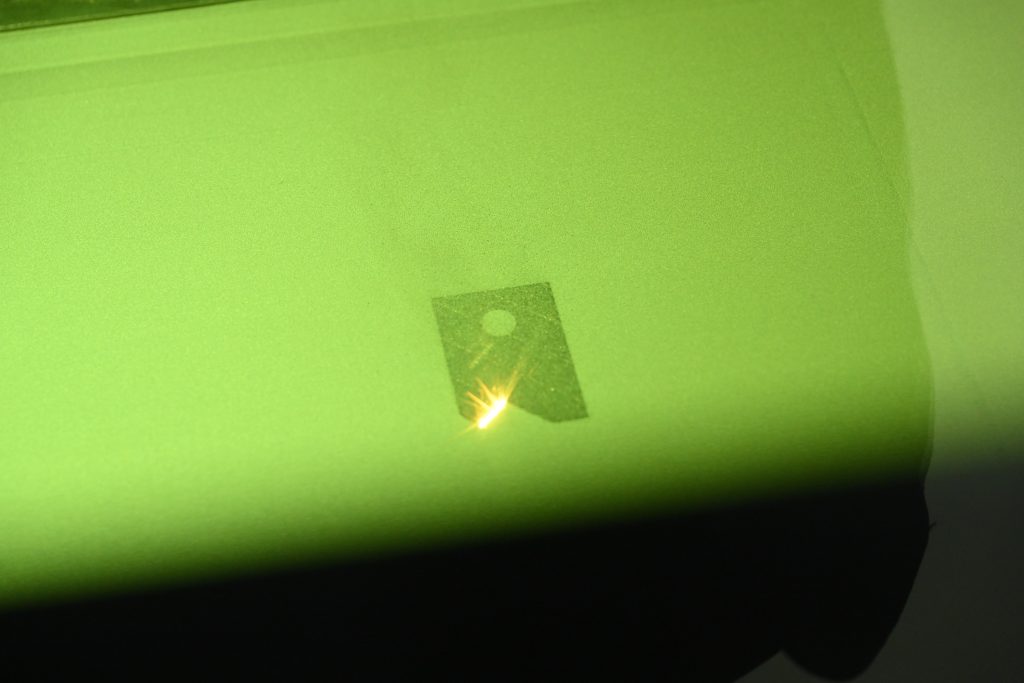

「LPM325S」で採用されている「パウダーベッドフュージョン方式」は、金属の粉末を敷き詰めたベッドにレーザーを照射して粉末を任意の形状に固め、この工程を高さ方向に繰り返すことによって高品質・高精度の立体物を造形します。

さらに、同社独自の造形技術である「SRT(Selective Rapid Thermalization)」工法は、造形中に熱処理を行うことで焼入れや焼き戻しなどの後処理が不要となり、造形後の強度や靭性を向上させることができます。

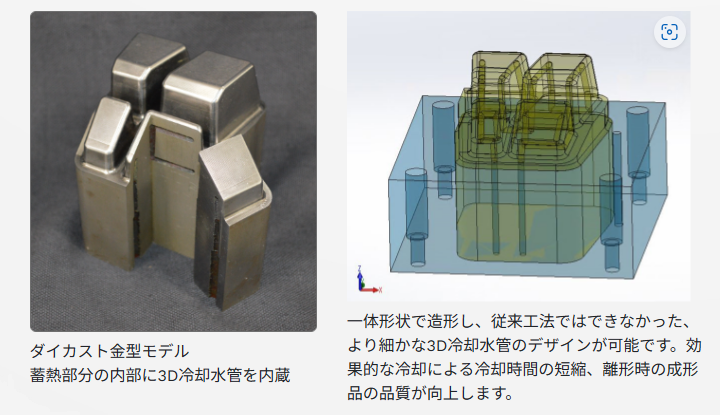

複雑形状の造形が可能

「LPM325S」では、従来工法では困難だった複雑形状の造形も可能です。照射するレーザービームを自由に制御できるため、細い穴や曲線など、複雑な形状を正確に造形することができます。

幅広い用途に対応

「LPM325S」は航空宇宙・医療・自動車などの幅広い用途に対応しています。特にダイカスト金型の製造では、従来工法では難しかった中空化構造や多孔質構造の造形が可能で、軽量化や強度向上などの効果が期待できます。

PRポイント

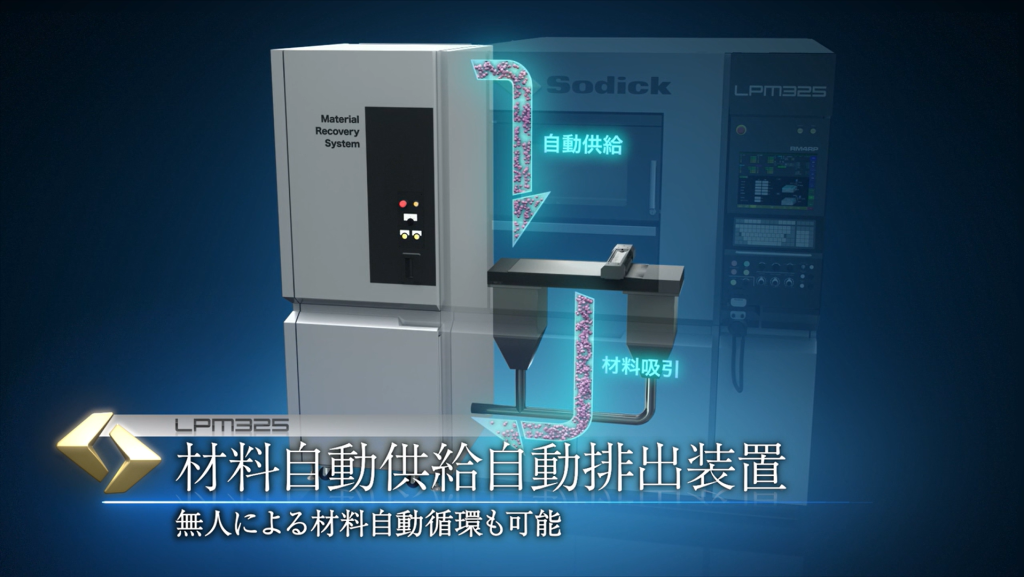

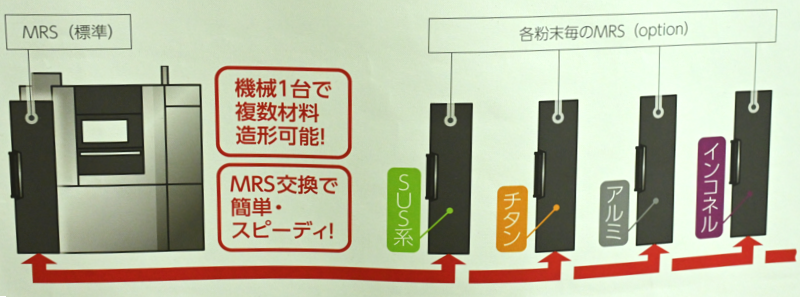

材料自動供給自動排出装置「MRS」

「LPM325S」には、粉末材料の供給・回収・ふるいを自動で行い、長時間の連続自動運転を実現するユニット「MRS(Material Recycle System:材料自動供給自動排出装置)」が標準搭載されています。

「MRS」はSUS系・鉄系・アルミ・インコネルなどの様々な材質に対応しており、各金属粉末はカートリッジ式タイプのため交換作業も短時間かつスムーズに行えます。非稼働時間を大幅に削減すると同時に、様々な材質の造形ニーズにも柔軟に対応します。

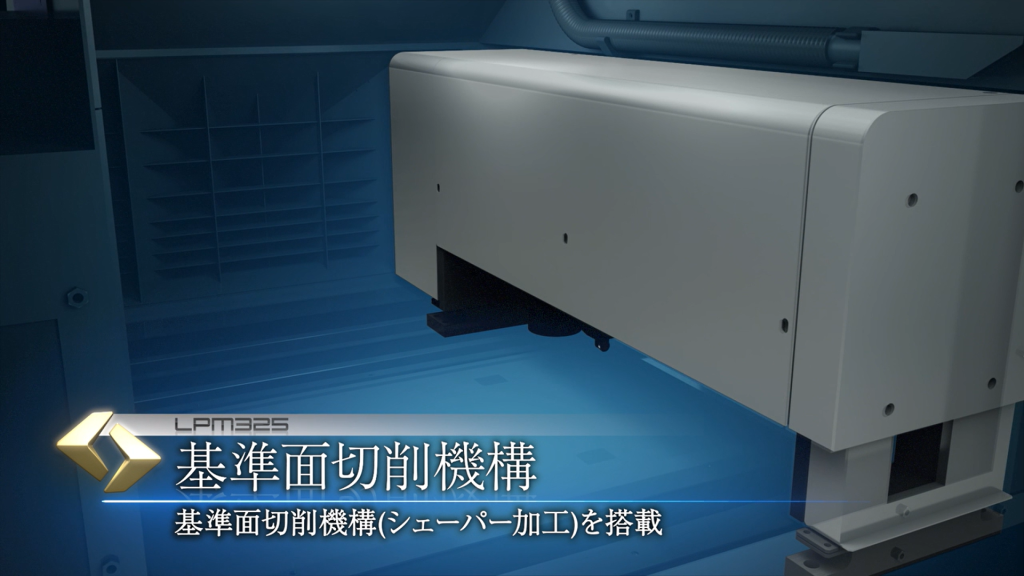

基準面切削機構

「LPM325S」では、造形物に対して短時間かつ段取り替え無しで、切削による正確な基準面加工が行えます。基準面を設けることで二次加工時に正確な位置決めが可能になり、ベースプレートからの切り離し加工や仕上げ加工の際における段取り時間の短縮と効率化を実現します。

「LPM325S」は、すでにダイカスト金型や医療用部品・航空宇宙部品・各種製造部品・試作・研究開発分野などで利用されており、特に医療や航空宇宙など、高品質・高精度な造形が要求される分野で広く活躍しています。

「これまでは金属3Dプリンタでこういうものが作れる、という提案であり、造形サンプルもそれに準じた物が多かった。今はお客様に対して『金属3Dプリンタの活用方法』を提案している。例えば、切削で加工したワークに金属3Dプリンタで追加造形するといったハイブリッドでの使い方。鋳造では表現できないような細かい形状も、この方法であれば造形できる」。こうした同社担当者のコメントからも、「LPM325S」をはじめとした同社製金属3Dプリンタの実力と可能性が感じられます。

複雑な形状な場合、マシニングセンタのみで加工するよりも、金属3Dプリンタとマシニングセンタを組み合わせることでリードタイムの短縮が図れます。ものづくりの総合機械メーカー・ソディックが手掛ける金属3Dプリンタ「LPM325S」。ぜひソディック本社ショールームでその実力をご覧ください。

このメーカーのCOLUMN一覧はこちら