高精度、軽量かつ金属並みの強度を実現!Markforgedの3Dプリンターを活用した産業用ドローンの製造事例

世界初のカーボンファイバー3Dプリンターをはじめ、革新的な樹脂・金属の3Dプリンティングテクノロジーを提供するMarkforgedの3Dプリンター導入事例を紹介いたします。

今回は、産業用ドローンのための映像転送装置やインフラ点検用ロボットの開発・販売を行う「有限会社ボーダック」様が、Markforged社の3Dプリンター製品のどういった特徴に着目し、活用されているかを掘り下げていきます。

Contents

Markfoged製品の導入背景

ドローンの製造時間は最大1/3から半分に短縮。群を抜く歩留まりの良さと人件費の削減効果。精度の再現性も導入の決め手に。

ボーダック社は、「Japan Drone 2017」で「Best of Japan Drone Award」にノミネート。さらにオーディエンスアワードで最優秀賞を獲得した、ドローン業界で今注目の企業です。

同社の前身は1997年に創業したラジコン機の輸入・開発・販売を手がける日本初のラジコン模型専門サイト。時代の流れで愛好者が減り、市場も縮小すると予見した太田宝得社長は、“10年後”を見据え産業用ドローンに着目しました。その後、インフラ整備を想定した独自製品の開発に事業の軸足を移すべく、2002年に有限会社ボーダックを設立。そんな同社に製品開発を促したのは、同時期に登場した3Dプリンターでした。

「ダムのような大規模構造物の点検に応用できないか」――。

土木業界出身の太田社長は、産業用ドローンにそのような期待を持っていました。しかし、当時のドローンの適用範囲は映像データや温度情報の収集・転送など限定的。太田社長が目指したのはもう一歩踏み込んだ、非破壊検査のできる機種開発です。

そこで、ロボット開発のスタートアップ企業を対象とする埼玉県の補助金を得て2013年に他社製3Dプリンターを購入。「何ができるのか、どの程度使えるのか」(太田社長)を3年がかりで徹底的に調べ上げました。

非破壊検査は、例えばコンクリートの壁を外から叩いたり、電磁波を当てたりして内部データを採取します。そのためには対象物に接触する近接センサーが欠かせません。「点検機器の種類や大小にもよりますが、1kgの機器を搭載するための駆動体重量は3kgくらいになります」(太田社長)。センサーと駆動体を合わせた重量をいかに減らすかが、開発における大きな課題でした。

駆動体の軽量化に向けて、同社が導入した他社製品の歩留まりは80%でした。これに対してMarkforgedの3Dプリンターは「フィラメントの湿気に気を付けてさえいれば、ほぼ100%の水準」。

こうして、同社は2017年にデスクトップ型のOnyx One とMark Twoを導入。現在はインダストリアル型も合わせて15台のMarkforged製3Dプリンターを太田社長がオペレーターとして一括管理しています。

「バッチの分散処理をすれば、1台の速度を上げるよりも台数を増やす方が効果的だし、リスクヘッジにもなります。例えば、3台投入すると生産性は3倍ではなく5倍に高まります」。太田社長は手応えをそう振り返ります。

Markfoged製品がもたらす効果

ものづくりのための新たな技術である積層造形をめぐって、3Dプリンターを手がけるメーカー各社がしのぎを削る中、太田社長は「クルマの軽量化技術展」で3DPCが展示していたMarkforged製品に目を留めました。導入にあたって、同社が求めたのは軽量化の実現と強度の確保、精度の再現性です。

同社が想定するインフラ整備の現場では、精密装置を搭載するためのフレームは軽量であることが何よりも求められます。ただ軽いだけではなく、厳しい環境下での使用に耐えられる強度も必要です。また、ある程度の量産を視野に入れた生産体制では部品レベルにおける精度の再現性が問われます。

これらの、時には相反する条件を満たすのにMarkforged製品は十分な結果を示しました。

例えば強度。ドローンという機構の特性上、プロペラガードが硬すぎるのは得策ではありません。加えて、素材的にはプロペラ部に干渉しない靭性と剛性のバランスがとれるカーボンファイバーが最適です。

精度の再現性はカーボン製の50センチのロッドを13段つなぐ装置のジョイント部のスムーズな接続で実証済み。「困難な0.02mmオーダーの精度を3Dプリンターで出せるのはMarkforgedの実力だと思います。」

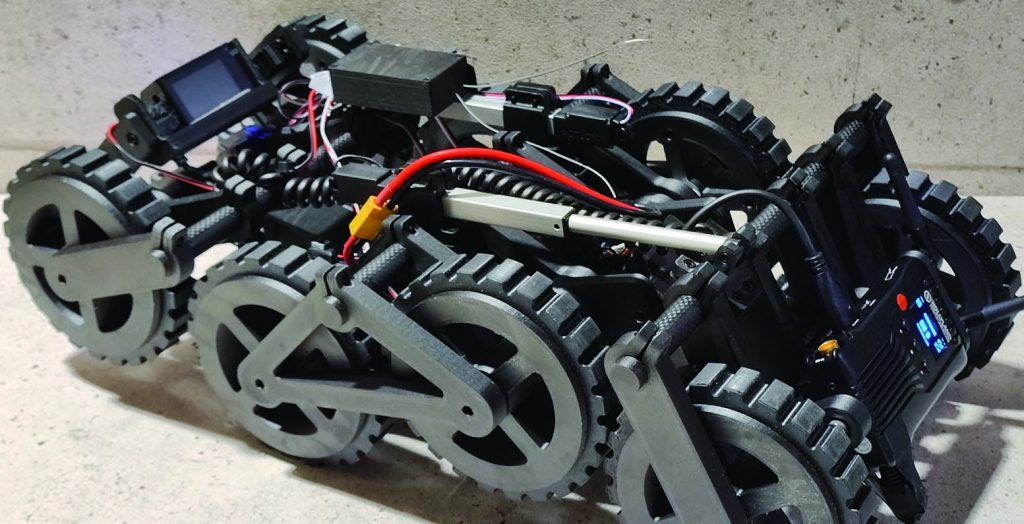

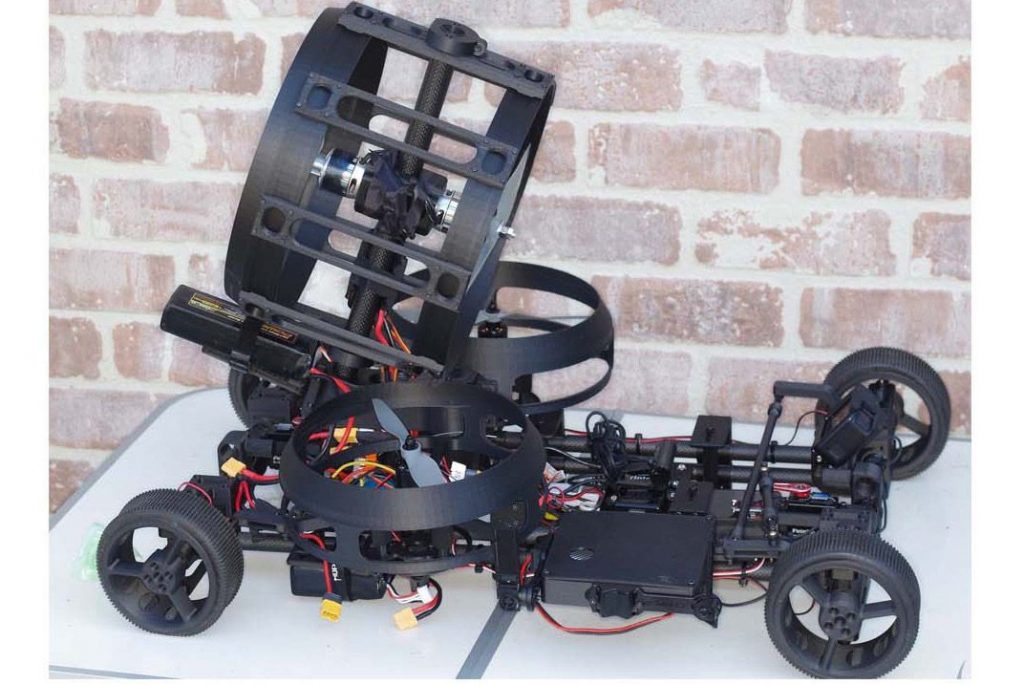

Markforged製品は同社が注力しているインフラ関連で、構造物の点検を目的とする壁面走行ロボットの開発と製品化に貢献しました。このロボットはドローンの推進装置であるプロペラを組み込んだ代表的製品です。複数機種の3Dプリンターを試した太田社長が、15台ものMarkforged機を揃えるほど惚れ込んだ大きな理由の一つに歩留まりの良さがあることはすでに触れました。

「大切なのは、歩留まりの良さが人件費の削減をもたらしている点です。人にストレスを掛けずに仕事ができるからです。リニアガイドの採用による、精度の高い再現性にも満足しています。要するに、費用対効果のバランスが良いわけです」

太田社長はMarkforged製品に対する信頼をそのように評価します。

同社の試算によると、Markforged製品は他社製品に比べ、製造時間は3分の1から半分に短縮。「ロスタイム削減は目に見えぬコストの圧縮ばかりでなく、より良い製品開発の時間を生み出すことができます」

飛行機やヘリコプターなど“空物”と呼ばれるラジコン機を手がけた経験は、壁面走行ロボットのような独自の産業用ドローン開発を促しました。その先に控えているのが床下点検に狙いを定めた走行ロボットの開発と販売です。人の入りにくい狭所空間での作業を想定した、用途開発の一環です。

「建設や土木の業界にはまだまだ需要創造の余地があると思います。例えば、高速道路の保全現場の検査治具という用途も考えられるでしょう。治具とは言っても、工作機械のワークをつかむメカではなく、作業員の手作業を手助けするガイドのような役割です」。

自在に宙を舞うドローンのように、伸びやかな太田社長の発想はMarkforged製品の潜在能力をさらに引き出してくれるでしょう。

Markforged社について

Markforged社は、産業用3Dプリンティングを工場現場に導入することで、より強靭で柔軟なサプライチェーンを実現しています。同社のアディティブ・マニュファクチャリング・プラットフォーム「The Digital Forge」により、製造業者は金属と高度な複合材料の両方で強度と精度の高い部品を作成することができます。Markforged社はマサチューセッツ州ウォルサムに本社を置き、The Digital Forgeの信頼性と使いやすさを実現する高度なハードウェア、ソフトウェア、材料を開発および製造しています。日本を含め世界70カ国以上、10,000社以上のお客様にオンデマンドの工業生産を必要なポイントに提供しています。

設計・開発から製造、後加工、品質評価まで一貫したサービスを提供

今回の記事は、3Dプリント技術を用いて設計から製造、後加工、品質評価までの一貫したサービスを提供している「株式会社3D Printing Corporation(3DPC)」が執筆しています。

3DPCでは、金属・樹脂合わせて10種類以上の3Dプリンターを取り扱っており、知見や経験が豊富な社員のもと、設計・開発から、製造、後加工、品質評価まで一貫したサービスを提供しています。また機器のご紹介も行っており、ご購入後は、1日から2日間のトレーニング、修理、メンテナンスのサポートを実施しております。

・メール経由:info@3dpc.co.jp

3DPCでは工場見学開催中!最先端技術を搭載した海外製3Dプリンターが10種類以上

具体的なイメージが持てるように、実際に3Dプリンターや造形品を見て触ることができる工場見学を開催しております。また、樹脂であれば無料で造形を承っており、金属の場合は50%オフで造形を行っています。※お申し込み時にデータをいただき、工場見学の際に造形品をお渡しいたします。

ご興味のある方は是非お問い合わせください。