流体ポンプ部品「エダクタ」のオンデマンド製造|金属3Dプリンター「Meltio」

防衛スペアパーツシリーズの一環として、海軍システムで広く使用される流体ポンプ部品「エダクター」に焦点を当て、再設計から付加製造(AM)による製造までの取り組みをご紹介します。

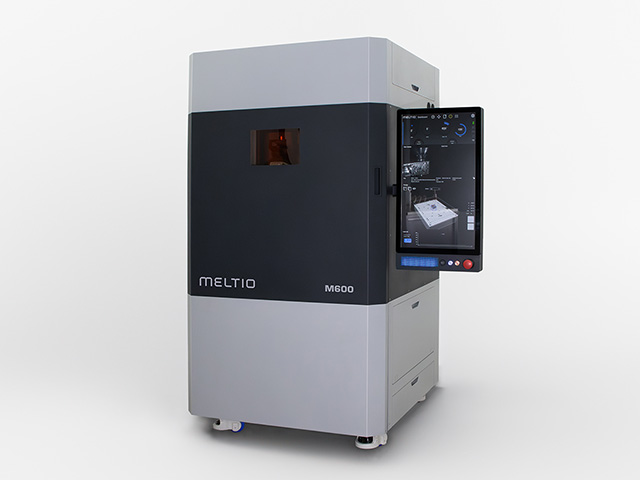

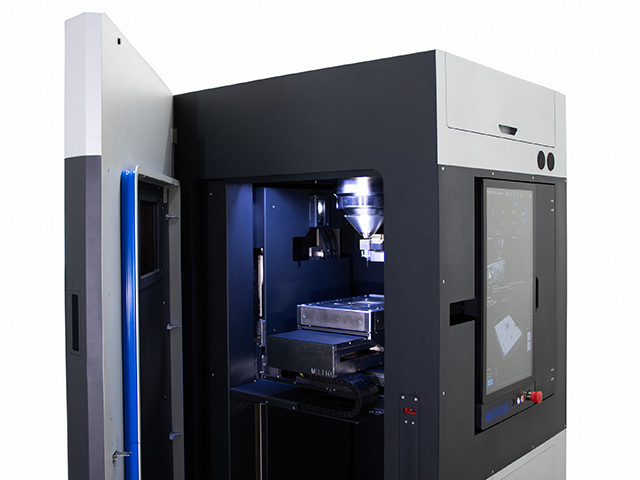

●金属3Dプリンター「Meltio M600」

●金属3Dプリンター「Meltio Robot」

Contents

「エダクタ」製造の概要

- システム:Meltio M600+Meltio Robot

- 分野:海軍関係

- 素材:ステンレス316L

- 造形時間:58時間

海軍工学を支える「エダクタ」

「エダクタ」は、流体が狭い場所を通るとき流速が上がり、圧力が下がる現象であるベンチュリ効果を利用し、高速の一次流によって低圧ゾーンを生成し、二次流体を吸引・移動させる装置です。

可動部品やモーターを必要としないため、構造がシンプルかつ高耐久・メンテナンス性に優れる点が特徴です。このため、限られたスペースや厳しい環境条件下に置いて広く活用されています。

一方で、摩耗が大きいことや内部の検査が難しいこと、交換タイミングを把握しにくいといった課題も存在します。さらに、一般的に銅合金で製造されていることから、代替品のリードタイムが長く、コストが増大しやすい点も懸念事項となっています。

アディティブマニュファクチャリングによるアプローチ

従来の製造方法では、交換時期の予測が難しく、代替部品の調達リードタイムやコストが増大することが課題となっていました。

そこで、金属3Dプリンター 「Meltio」 を活用し、これらの課題を大幅な改善を図りました。

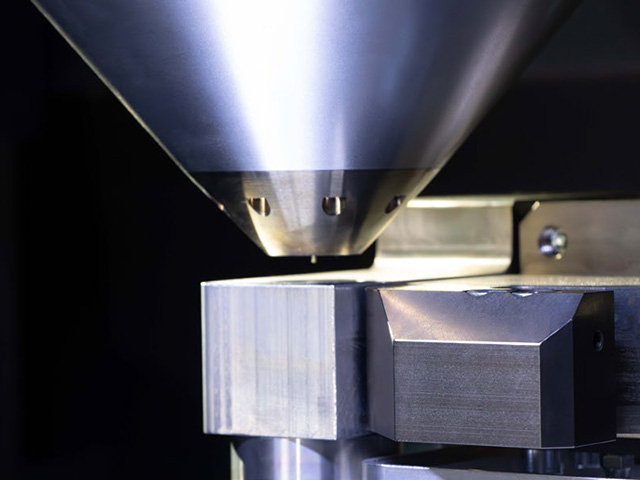

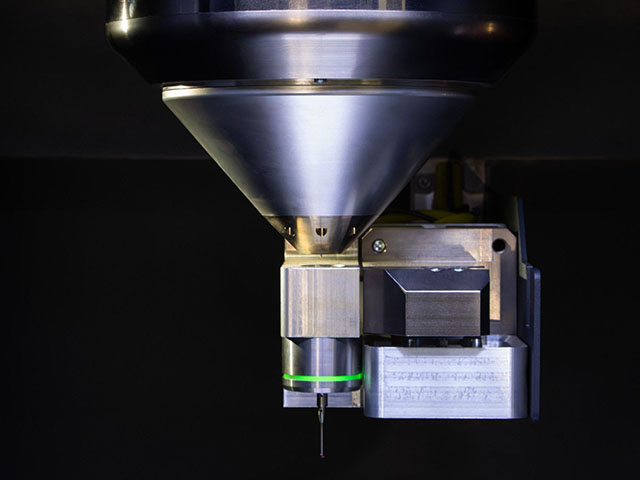

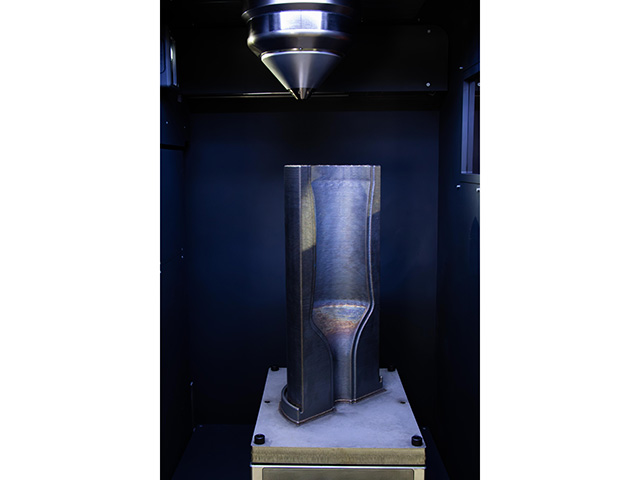

「Meltio」は レーザーワイヤーDED方式(Directed Energy Deposition) を採用しており、「エダクタ」を 316Lステンレス鋼 で造形することが可能です。従来の鋳造を必要としない AM(アディティブマニュファクチャリング)向けに最適化された4つの構成 で設計を実施しました。

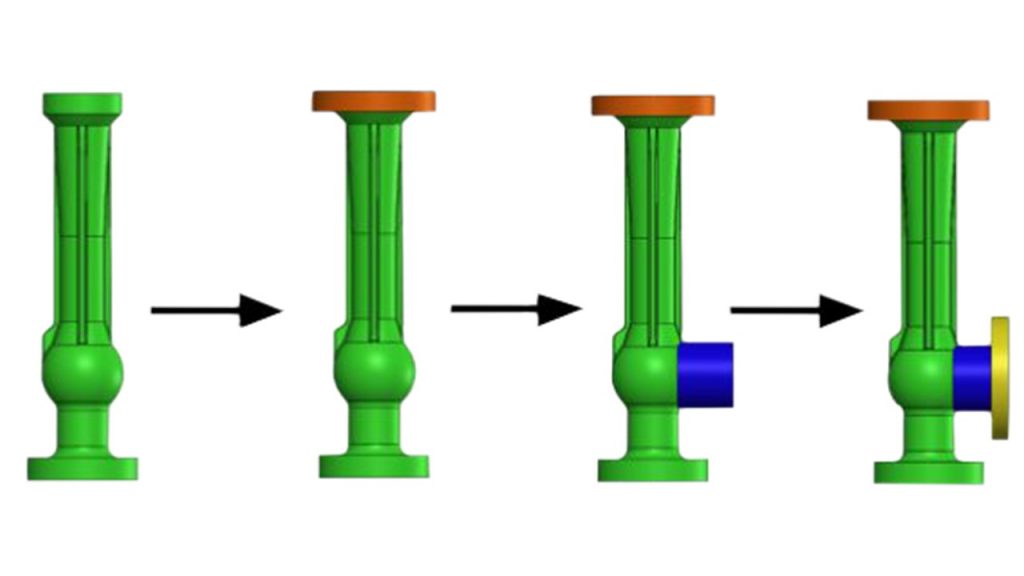

【最適化された設計】

1:エダクタ本体(造形時間:46時間40分)

※下記図の緑色部分

- 平面層+接線方向の周囲長で造形

- ロボット動作は衝突回避を最適化

- 35°の形状制限を設定

2:トップ部(造形時間:8時間)

※下記図のオレンジ色部分

- 放射状のリニアインフィル戦略を採用

- 側面ダクトに穴加工が必要

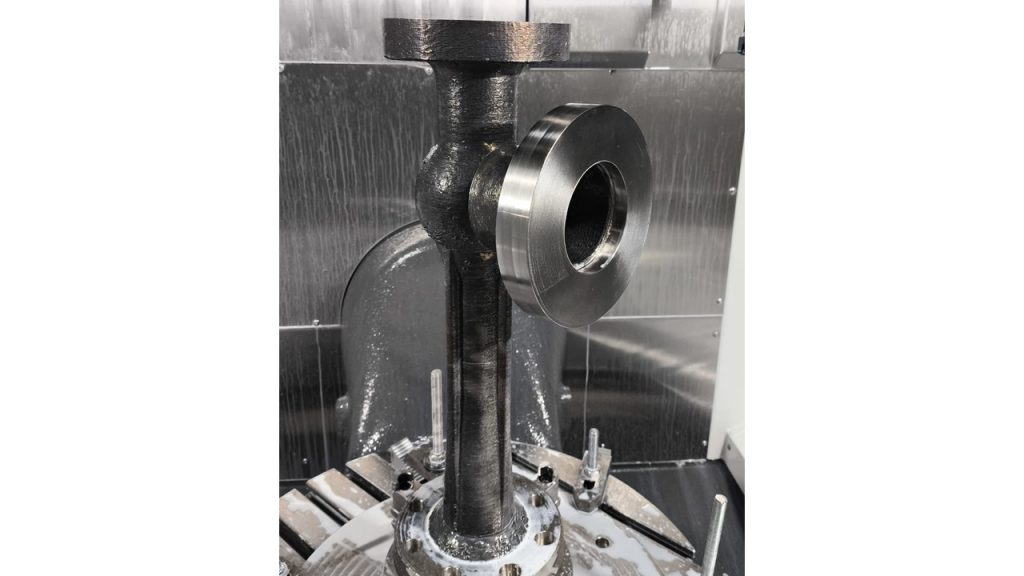

3:吸引管(造形時間:3時間)

※下記図の青色部分

- 非平面造形によりサポート材を最小化

- 表面品質を向上

4:側面接続部

※下記図の黄色部分

- Meltio M600で造形後、メインアセンブリに溶接

- 将来的にねじ式治具へ発展可能で、組立性の向上が可能

また、各パーツはMeltio専用のソフトウェア「Meltio Space」で設計され、以下のパラメータで造形されています。

【使用した造形パラメータ】

- 1kWレーザー:10mm/s

- 送り速度:15L/min

- アルゴンシールド

レガシーレプリカからAM(Additive Manufacturing)設計へ

Meltioでは、以下の2種類の設計バージョンによって、「エダクタ」を製造しています。

パターン1:従来鋳造品のレプリカ

- 元の形状をほぼそのまま再現し製造

- 従来品との比較検証・テストが容易

パターン2:AM(アディティブマニュファクチャリング)向けに最適化した設計モデル

- 壁厚の最適化

- オーバーハングの除去

- 円形底面で段階的なマルチプリントを効率化

- 後加工を簡素化するドロップ形状の穴を追加

Meltioによるメリット

「Meltio」により、部品設計は最適化され、必要なタイミングでのオンデマンド製造が可能になります。

「エダクタ」のように使用頻度は高くないものの重要度の高い部品は、サプライチェーン途絶のリスクを大幅に低減できます。

【Meltioによるメリット】

- 金型の削減

- リードタイムの削減

- サプライチェーンによるリスクの軽減