異種金属接合、バイメタルとは | 金属3Dプリンターでバイメタル部品を造形するメリットを造形品とともにご紹介

近年、軽量化・コスト削減・性能の向上を目的とした部品開発において、「異種金属接合」や「バイメタル」といった、異なる金属材料を用いた製造技術が採用され始めています。しかし、まだ開発・研究段階であることが多いため、事例が少ない技術でもあります。

この記事では、異種金属接合とバイメタルの特徴から、弊社取り扱いのワイヤーDED方式金属3Dプリンター(以下「Meltioシステム」)でバイメタル部品を造形するメリットをご紹介いたします。また、Meltioシステムを用いて製造されたバイメタル部品も紹介。

Contents

異種金属接合とは

異種金属接合とは、異なる種類の金属材料を「接合」する技術のことをいいます。

一般的に、接合方法は3種類あり、「機械的接合」・「化学的接合」・「材料的接合」といった方法があります。それぞれの接合方法は下記の通りです。

機械的接合

ねじや圧力、焼き嵌め、カシメなどの固定による接合のことを機械的接合といいます。具体的には、接着剤と圧力を使って接合したり、金属を加熱することによって生じた膨張を利用して接合するなどといった方法があります。

化学的接合

原子やイオン、ファン・デル・ワールス力やアンカー効果など、分子の間に働く力を利用した接合方法です。接合には接着剤を使用しており、エポキシ系接着剤から、嫌気性接着剤、弾性接着剤、瞬間接着剤、紫外線硬化型接着剤などが主に用いられています。

材料的接合

部材を溶融させて接合する「溶融接合」と、ロウやハンダを溶融させて接合する「液相接合」の2種類の方法があります。

上記のように、異種金属接合には3種類の接合方法があります。

異種金属接合と似てるようで違う特徴をもつ「バイメタル」について説明していきます。

バイメタルとは

バイメタルとは、異なる金属材料を使って1つの部品を「造形」することをいいます。

異種金属接合の場合は、接着剤を使用したり、金属を加熱したり、部材を溶融するなど様々な方法を用いて接合していますが、Meltioシステムでは、機械の開始ボタンを押すだけで、簡単にバイメタル部品の造形が可能です。

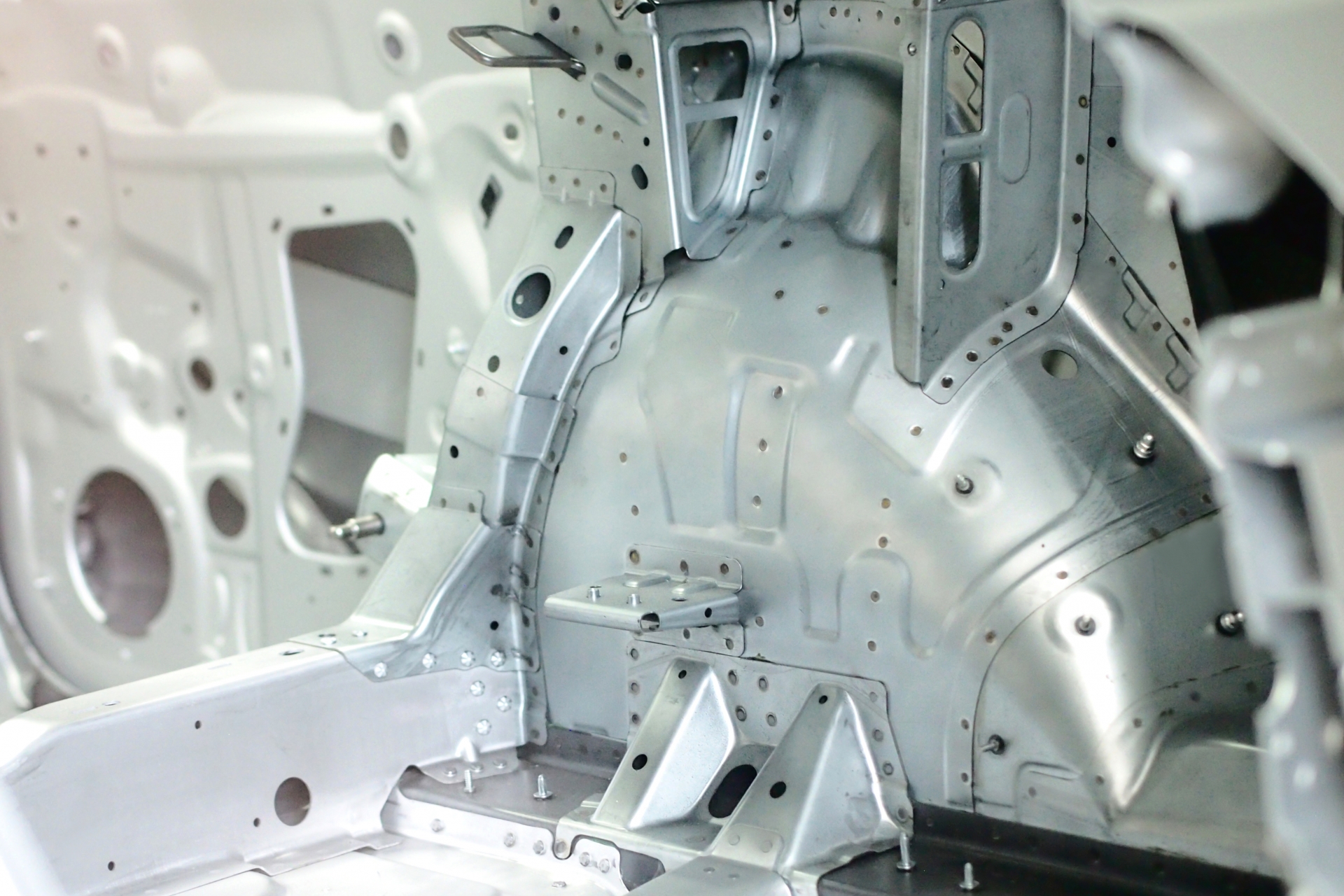

Meltioシステム:

バイメタルによるメリット

異種金属接合と同様に、バイメタルも、軽量化・コスト削減・性能の向上が実現可能となっていますが、Meltioシステムを使用したバイメタル部品の造形には、下記のようなさまざまなメリットもございます。

クロスコンタミネーションが起きにくい

造形中、金属ワイヤーは自動で安全に交換されるため、手動による材料の交換は必要ありません。

材料費の節約

異なる金属材料が使えることにより、サポートの部分や造形が重要でない部分(中身をうめないといけない時など)に低コストの犠牲材を使用することが可能です。

新しいパーツの追加と表面硬化

異なる高性能な金属材料を使用してクラッディングすることができ、また部品の性能を向上させることができます。

環境にやさしい

どちらのワイヤーもほぼ100%使用され、また造形や交換の過程で材料が無駄になることもありません。

バイメタルの用途例

実際に、Meltioシステムを使って造形したバイメタル部品をご紹介します。

ラフトやサポート部分

上のブレード部分は、加工が困難な Inconel® 718 で造形されています。下のラフト部分はSUS 316L で造形されているため、より簡単に削ることができ、費用対効果の高い部品となっています。

材料:ブレード部分 Inconel® 718 | ラフト部分 SUS 316L

サイズ: 35 x 75 x 135 mm

重量:1.11 kg

中間層の補修

鋳鉄の中には、ステンレス鋼のような材料を直接成膜できないものがあります。このような場合、ニッケル含有量の高い中間層を適用することで、接合と部品の強度を高めることができます。

材料:中間層 Inconel® 718 | 補修部分 SUS 316L

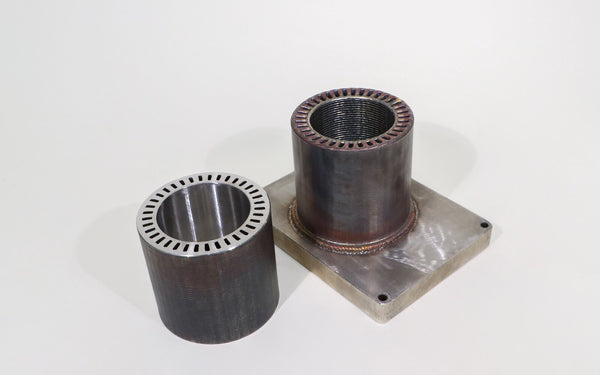

耐食性の向上

中心部に Inconel® 718 を使用することで腐食性の高い液体を運ぶことができ、 ウォータージャケットには SUS 316L を使用して部品コストを下げるなど、バイメタルの利点を活用しています。これにより、高価な Inconel® 718 の使用量を 66%以上削減できています。

サイズ:108 x 108 x 150 mm

重量:5 kg

材料:ウォータージャケット SUS 316L | 中心部 Inconel® 718

造形時間:16 時間 37 分

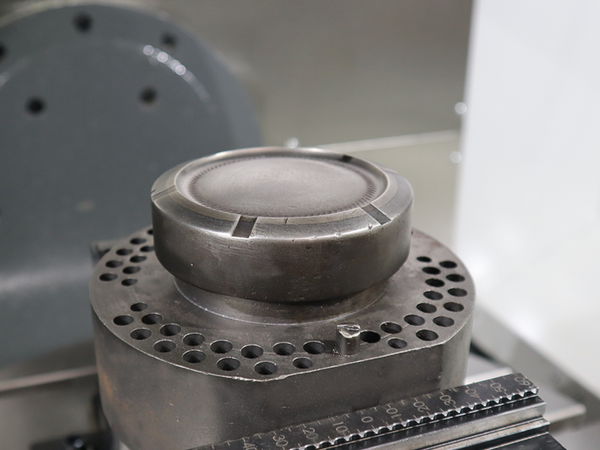

中心部に SUS 316L を使用し、表面に Inconel® 625 を使用したことで、少量生産に適した最小限のコストになりました。柔軟性があり、鋳造よりも材料費が安く、また超合金に比べ低予算となっています。

材料:中心部 SUS 316L | 表面 Inconel® 625

サイズ:73.14 x 47.98 x 17.00 mm

重量:1.6 kg

他にも、部品の先端部分だけに Inconel® 718 を使用して、耐摩耗性を向上させるなど、様々な目的でバイメタル技術が活用されています。

まとめ

このように、それぞれの金属材料が持っている性質を組み合わせて、性能を向上させたり、コスト削減を試みた部品の製造や研究が増えています。

3DPCでは、設計からサポートしており、実際に「Meltioシステムを活用してバイメタル部品をつくってほしい、つくってみたい」などのご要望がありましたら、是非一度お問い合わせください。

・メール経由:info@3dpc.co.jp

設計・開発から製造、後加工、品質評価まで一貫したサービスを提供

3DPCでは、金属・樹脂合わせて10種類以上の3Dプリンターを取り扱っており、知見や経験が豊富な社員のもと、設計・開発から、製造、後加工、品質評価まで一貫したサービスを提供しています。また機器のご紹介も行っており、ご購入後は、1日から2日間のトレーニング、修理、メンテナンスのサポートを実施しております。

工場見学開催中!最先端技術を搭載した海外製3Dプリンターが10種類以上

具体的なイメージが持てるように、実際に3Dプリンターや造形品を見て触ることができる工場見学を開催しております。また、樹脂であれば無料で造形を承っており、金属の場合は50%オフで造形を行っています。※お申し込み時にデータをいただき、工場見学の際に造形品をお渡しいたします。

ご興味のある方は是非お問い合わせください。