マシニングセンタとは?その定義と役割

製造現場で数多く使用されている工作機械の1つ、マシニングセンタ。

その名前は知っていても、具体的にどのような機械なのか、何ができるのか、そしてなぜ製造業でこれほど存在感を示しているのかを詳しく知らない方もいるかもしれません。

本記事では、マシニングセンタについて、その基本的な仕組みから、できること、種類、そして導入のメリット・デメリット、選び方、さらに最新技術のトレンドまでを徹底解説していきます。旋盤と並ぶ工作機械の代表格であるマシニングセンタの全貌を理解し、導入を検討する際の参考となるよう、知識を最大限に深めていきましょう。

Contents

マシニングセンタは「自動工具交換機能」を持つ高機能な工作機械

まず、マシニングセンタがどのような機械なのか、その定義から見ていきましょう。

マシニングセンタは「自動工具交換機能(Automatic Tool Changer:ATC)」を持ち、「NCプログラム」による数値制御によって、穴あけ、フライス削り、ねじ立て、中ぐりなどの多様な切削加工を自動で行うことができる工作機械です。

「マシニングセンター」や「MC」と表記されることもあり、口頭では「マシニング」と略して呼ばれることも少なくありません。そのルーツは、金属などの材料を削るための「フライス盤」に、工具を自動で交換する機能を付加したものがマシニングセンタの始まりと言われています。

つまり、加工内容が変わるたびに作業者が手動で工具を交換する必要があったフライス盤に、NC装置による数値制御と自動工具交換という画期的な機能が加わることで、飛躍的に生産性と加工精度が向上したのものがマシニングセンタとなります。

製造業におけるマシニングセンタの重要性

マシニングセンタは、現代の製造業において非常に重要な役割を担っています。その重要性は以下の点に集約されます。

■高精度・高品質な部品製造: NCプログラムによる精密な制御と剛性の高い機械構造により、ミクロン単位の高精度な加工が可能です。これにより、自動車部品・航空機部品・医療機器・金型など、極めて高い品質が求められる様々な産業向けの精密加工で不可欠な存在となっています。

■生産性の向上と自動化: 自動工具交換機能とNCプログラムによる自動運転によって、一度プログラムを設定すれば、その後は機械が連続して加工を行ってくれます。これにより、人件費の削減、生産リードタイムの短縮、24時間無人運転による稼働率向上など、生産性の大幅な向上が実現します。

■多品種少量生産への対応: マシニングセンタはNCプログラムを変更することによって様々な形状の加工に対応できます。多品種少量生産において、柔軟な生産体制を構築するために欠かせない工作機械です。

■複雑形状の加工: 後述する5軸制御マシニングセンタは、従来の機械では困難だった複雑な曲面やアンダーカットを持つ部品の加工が可能となっており、製品設計の自由度を大きく広げています。

これらの特徴により、マシニングセンタは、今日の高度なモノづくりを支える上で欠かせない基盤技術となっているんです。

マシニングセンタで何ができる?

マシニングセンタの最大の特徴は、その多機能性と自動化能力にあります。

1.多様な切削加工を1台で実現

マシニングセンタでは、以下のような様々な切削加工を1台で連続して行うことができます。

・フライス加工: エンドミルやフェイスミルなどの回転工具を材料に押し当て、平面削り、側面削り、溝加工などを行います。最も基本的な加工方法です。

・穴あけ加工: ドリルを使って材料に穴を開けます。深さや直径の異なる穴を連続して開けることも可能です。

・タップ加工: 「タップ」というねじ切り用の専用工具を使い、穴あけ後の内側にねじ山を刻みます。

・中ぐり加工: すでに開いている穴を、より高精度に、あるいはより大きな直径に広げます。

・面取り加工: 材料の角を斜めに削り取り、バリの除去や組立性の向上を図ります。

・輪郭加工: 材料の外形を、任意の複雑な形状に沿って削り出します。

・ポケット加工: 材料の内部をくり抜いて、任意の形状のくぼみを作ります。

これらの様々な加工を工具を自動交換しながら行えるため、部品や金型の製造における多くの工程をマシニングセンタ1台で完結させることが可能となっています。

2.自動工具交換機能(ATC)がもたらす工程集約

マシニングセンタの加工能力を語る上で欠かせないのが、「自動工具交換機能(ATC)」です。

ATCは、マシニングセンタ内にある工具マガジンに複数の工具をセットしておくことで、NCプログラムの指示に従って必要な工具を自動で主軸に装着・交換してくれる機能です。

ATCがあることで、以下のようなメリットが生まれます。

■工程集約: 荒加工・中仕上げ・仕上げといった複数の加工工程ではそれぞれ異なる工具が必要です。しかし、こうした場合でも、ATCがあれば作業者が介入することなく連続して加工を行うことができます。これにより、段取り替えの時間が大幅に削減され、生産効率が向上します。

■無人運転・夜間運転: NCプログラムさえ準備しておけば工具交換は自動で行われるため、夜間や休日の無人運転が可能になります。これにより、機械の稼働率を最大化し、生産コストの削減に貢献します。

■人的ミスの削減: 工具の手動交換に伴う付け間違いや締め付け不足といった人的ミスを防ぎ、安定した品質を維持できます。

例えば、金型や複雑な部品を加工する際は、粗取り用の大きな工具から仕上げ用の細い工具、さらに穴あけ用のドリル、ねじ切り用のタップなどの複数の工具が必要になります。ATCがなければその都度機械を停止させ、作業員が手作業で工具を交換しなければなりませんが、ATCによってこれらの作業が完全に自動化されるため、生産現場の生産性は劇的に向上します。

3.NCプログラムが高精度・高再現性の加工を実現

マシニングセンタのもう一つの核となるのが「NCプログラム」です。NCプログラムはGコードやMコードと呼ばれる専用の指令言語で構成されており、工具の移動経路や送り速度、主軸回転数、工具交換のタイミングなどを詳細に機械側へ指示します。

NCプログラムを一度作成してしまえば、同じ部品を高精度かつ高い再現性で何度でも加工することが可能です。熟練の作業員の技術に依存することなく、誰でも高品質な部品を安定して生産できるため、品質の均一化と標準化に大きく貢献します。

近年では、CAD(Computer-Aided Design)ソフトで作成された3Dモデルをもとに、CAM(Computer-Aided Manufacturing)ソフトを使ってNCプログラムを生成するのが一般的です。CAD/CAMソフトの活用によって複雑な形状の加工プログラムも簡単に作成できるようになり、設計から製造までのリードタイム短縮につながっています。

マシニングセンタにはどんな種類がある?最適な機種選びのポイント

マシニングセンタは、機械構造や主軸の方向、可動する軸の数によっていくつかの種類に分類されます。それぞれ得意な加工やメリット・デメリットがあり、加工するワークの形状・サイズ・生産量などに応じて最適な機種を選択することが重要です。ここでは代表的なマシニングセンタの種類について詳しく見ていきましょう。

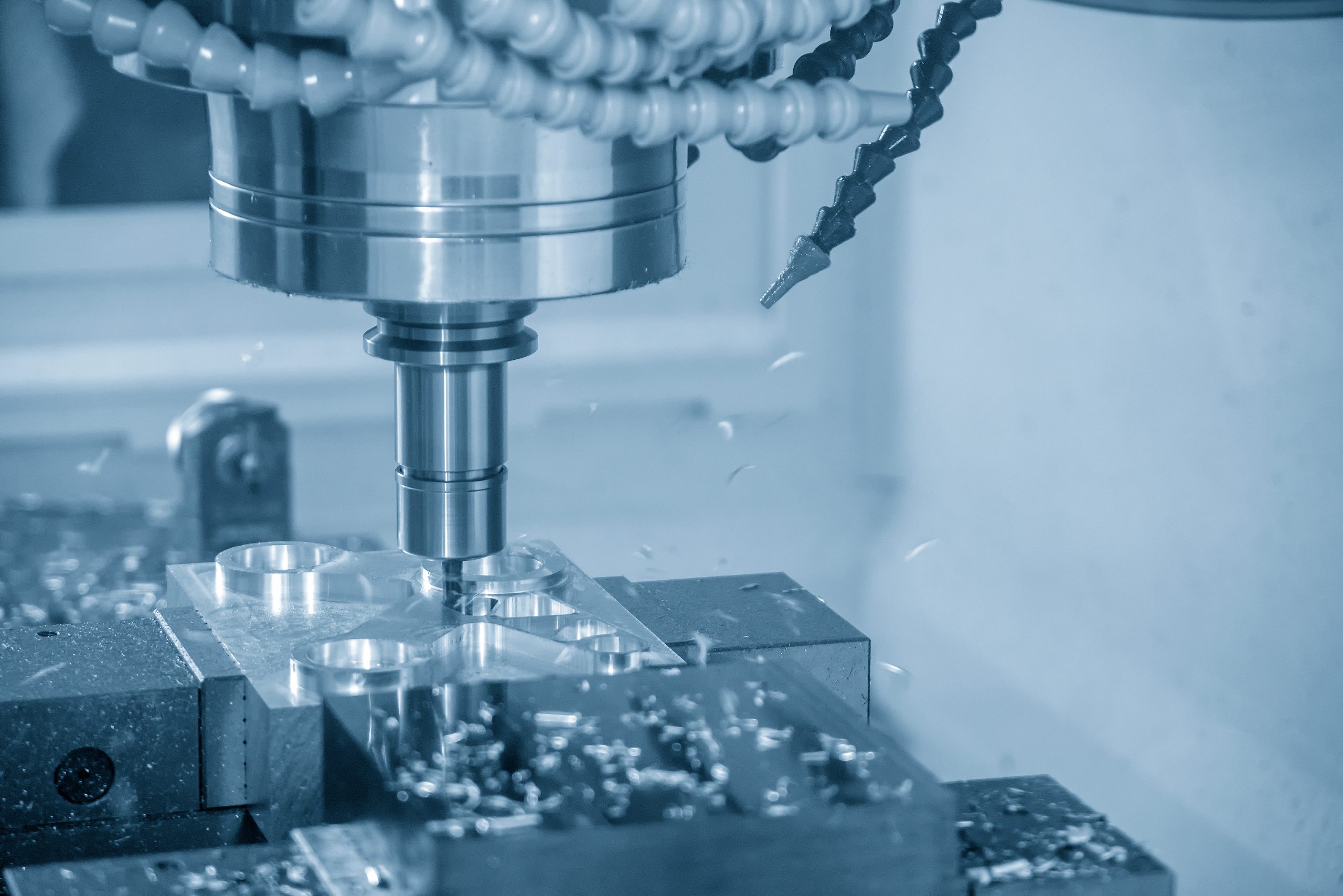

1.立形マシニングセンタ

■構造と特徴

立形マシニングセンタは、回転工具を取り付ける主軸がワークの垂直方向に位置するタイプのマシニングセンタです。一般的に、X軸・Y軸・Z軸の3つの直線軸によって主軸とテーブルが動き、ワークの上面から加工を行います。

■メリット

・視認性の高さ: 主軸が上にあるため、加工中のワークや工具の状態を直接目視で確認しやすく、段取りや加工状況の監視が容易です。

・省スペース性: 後述する横型マシニングセンタと比べて機械本体が比較的コンパクトに設計されており、設置面積が小さいため、設置スペースが抑えられます。

・汎用性の高さ: 小型から中型のワークの加工に幅広く対応でき、導入コストも後述する横形マシニングセンタに比べて抑えられる傾向にあるため、多くの企業で導入されています。

・重量物の加工: 主軸が重力の影響を受けにくく、テーブルにワークを置く形になるため、比較的サイズの大きい(加工エリアが広い)ワークや重量のあるワークの加工にも適しています。

■デメリット

・切粉(切り屑)の排出性: 加工中に発生する切粉がワーク上に溜まりやすく、加工品質に影響を与える可能性があります。特に深穴加工では切粉の排出対策(エアブロー、クーラント供給など)が重要になります。

・加工面の制約: ワークの上面からの加工に限られるため、側面や底面の加工はワークの段取り替えや専用治具が必要になる場合があります。

■主な用途

自動車・電子機器・医療機器などの部品加工や金型加工、試作加工などの幅広い分野で利用されています。視認性の高さから細部の加工状況を確認しながら作業を進めることができるため、幅広く普及しているマシニングセンタです。

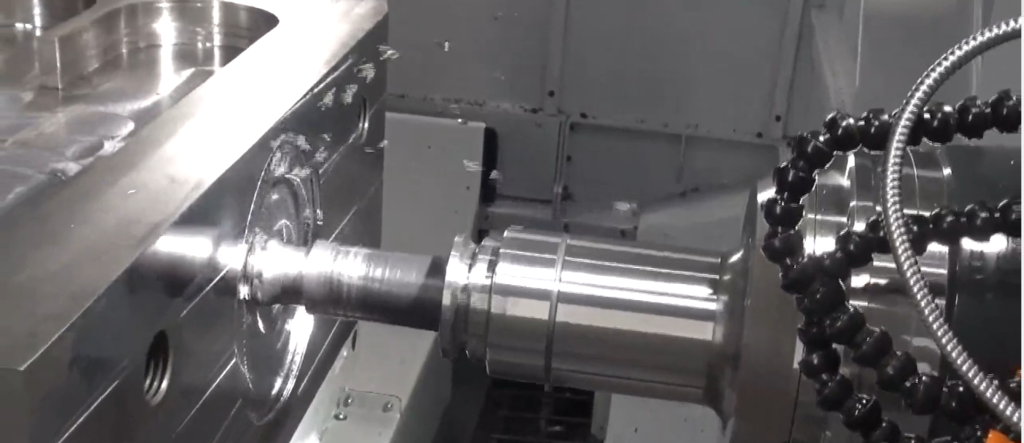

2.横形マシニングセンタ

■構造と特徴

横形マシニングセンタは、回転工具を取り付ける主軸がワークの水平方向に位置するタイプのマシニングセンタです。X軸、Y軸、Z軸の3つの直線軸に加え、多くの場合ワークを搭載するテーブル(パレット)が回転する軸(主にB軸)を持ち、ワークの横方向から加工を行います。

■メリット

・優れた切粉排出性: 加工中に発生する切粉が重力によって自然に下に落ちていくため、ワーク上に切粉が詰まることによって生じる加工トラブルが大幅に減少します。これにより、安定した連続加工が可能です。

・多面加工の効率性: イケール(治具ブロック)を使用することで、複数のワークを一度の段取りで加工できます。これにより、段取り替えの回数を削減し、生産効率が大幅に向上します。

・自動化への高い適応性: APC(Automatic Pallet Changer:自動パレット交換装置)と組み合わせることで、加工済みのパレットと未加工のパレットを自動で交換することが可能です。これにより、長時間の無人運転や、ロボットと連携した完全自動化システムを構築しやすくなります。

・高剛性: 立形マシニングセンタに比べて、より大きなワークや重切削加工に対応できる高剛性の機械が多い傾向にあります。

■デメリット

・設置スペース: 立形マシニングセンタに比べて機械本体が大きく、広い設置スペースを必要とします。

・コスト: 一般的に立形マシニングセンタよりも導入コストは高価になる傾向があります。

・段取りの難しさ: ワークをイケール(治具ブロック)に固定する際の段取りは、立形マシニングセンタに比べてノウハウが必要となる場合があります。

■主な用途

エンジンブロックやミッションケースなどの自動車部品や、大型機械部品・航空機部品・建設機械部品など、大量かつ多面からの加工が必要な部品の加工で活躍しています。近年ではAPCを組み合わせた自動化仕様の横型マシニングセンタが工作機械メーカー各社から提案されています。

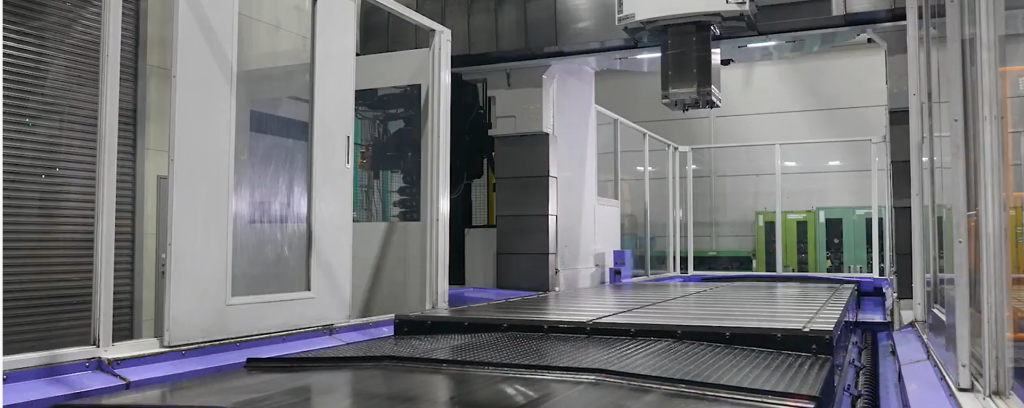

3.門形マシニングセンタ

■構造と特徴

門形マシニングセンタは、機械が文字どおり「門」の形状をしているタイプのマシニングセンタです。両側のコラム(柱)によって主軸ヘッドを支える構造となっており、高い剛性を誇ります。主軸が上下に移動し、テーブルが前後に移動するタイプが一般的で、通常のマシニングセンタでは加工が難しい大型サイズのワークを加工する際に活躍します。使用するツールやアタッチメントによっては、ワークを固定している底面以外の5方向を加工できることから、「5面加工機」とも呼ばれます。

■メリット

・超大型ワークの加工が可能: 他のマシニングセンタでは対応できないような、自動車のボディやドアなどのプレス金型や航空機の構造部品、発電機部品など非常に大きなワークの加工が可能です。

・高剛性・安定性: 門形構造によって非常に高い剛性を持ち、大物ワークの重切削において安定した加工精度を維持できます。

・多面加工: 5面加工機として一度の段取りでワークの複数面を加工できるため、段取り替えの回数を減らし、加工精度を向上させることができます。

■デメリット

・設置スペースとコスト: 非常に大きく高価な機械であるため、導入には広い設置スペースと多額の初期投資が必要です。

・汎用性: 大物ワークの加工に特化しているため、小物ワークの加工には不向きです。

■主な用途

自動車のボディやドアなどのプレス金型、航空機の主翼部品や胴体部品、船舶部品、建設機械の大型フレーム、発電用タービン部品などの大型部品における高精度加工で活躍してます。

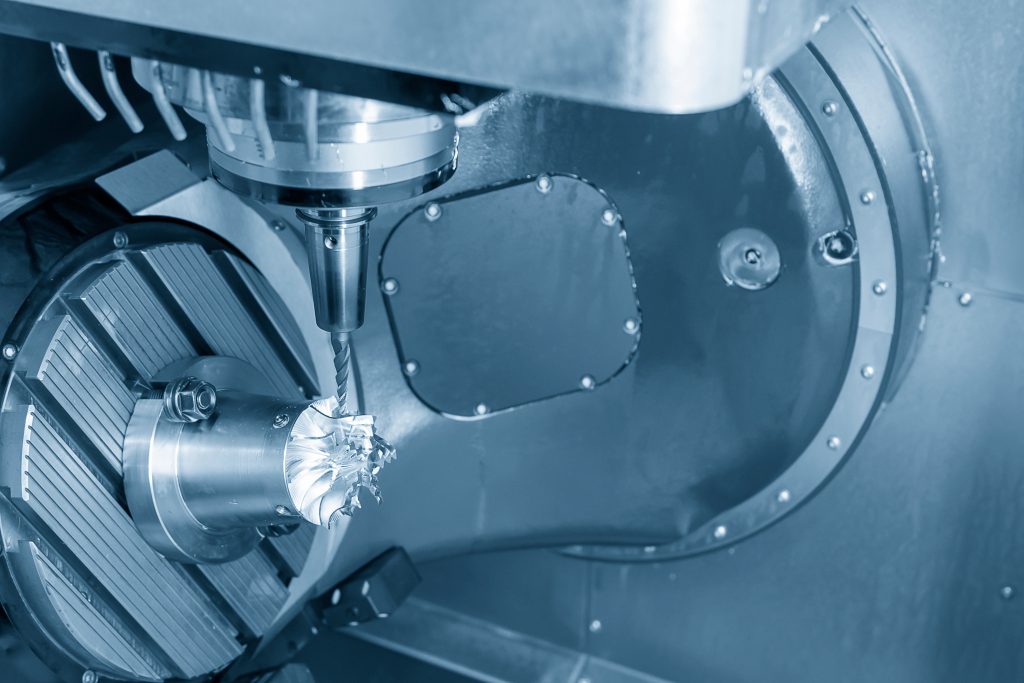

5軸制御マシニングセンタ

■構造と特徴

5軸制御マシニングセンタ(5軸マシニングセンタ)は、X軸・Y軸・Z軸の直線3軸に加えて、回転軸と傾斜軸(A軸、B軸、C軸のうちいずれか2軸)を追加したタイプのマシニングセンタです。これにより、合計5つの軸を同時に制御することが可能になります。

通常のマシニングセンタは3軸制御であり、工具は直線的にワークにアプローチするため、複雑な曲面やアンダーカット(工具が届きにくい部分)を加工する際にはワークの段取り替えや専用治具が不可欠です。しかし、5軸マシニングセンタはワークまたは主軸を傾けたり回転させることで工具の姿勢を自由に変化させ、あらゆる方向からワークにアプローチできるのが最大の特徴です。

5軸マシニングセンタは、大きく分けて以下の2つのタイプがあります。

1.テーブル旋回傾斜型: ワークを搭載するテーブルが回転・傾斜するタイプ。ワークサイズが比較的小さく、軽い場合に適しています。

2.主軸旋回傾斜型: 主軸側が回転・傾斜するタイプ。ワークサイズが大きく重い場合や、テーブルの可動範囲を広く取りたい場合に適しています。

■メリット

工程集約: 回転・傾斜軸でワークを任意の位置に固定し、直線3軸で加工することで、1度のクランプ(段取り)で多方向からの加工が行えます。ワークの段取り替えが不要になるので段取り時間の大幅な短縮と、段取り替えによる加工誤差の蓄積を防ぎ、加工精度を向上させます。こうした加工は割り出し加工(位置決め加工、インデックス5軸加工)と呼ばれます。

・複雑形状の加工: 直線3軸と回転・傾斜2軸の5軸を同時に制御(同時5軸加工)することで、インペラーやタービンブレード、ブリスク(一体型ブレードディスク)、医療機器の人工関節、航空宇宙部品など、従来の3軸加工では不可能だった極めて複雑な曲面やアンダーカットを持つ部品の加工が可能です。

・高精度と高品位を両立する加工面: 工具の傾きを最適に制御することで、常に最適な切削条件を維持し、加工面のビビリ(振動による表面荒れ)を抑制し、高品位な加工面を実現します。工具の長寿命化にもつながります。

・工具の突き出し量が抑えられる: ワークを傾けることで加工面に最短距離でアプローチできます。突き出し量の長い工具を使用する必要がなくなるため、工具のたわみによる加工誤差を低減し、加工精度が安定します。

■デメリット

・導入コスト: 3軸マシニングセンタに比べて、機械本体が高価になります。

プログラミングの複雑さ: 5軸を同時に制御するNCプログラムは、3軸制御よりもはるかに複雑になります。5軸加工に対応した3次元CAD/CAMソフトウェアと、それを使いこなすための専門知識が必要です。

オペレーターの習熟: 機械の操作やメンテナンス、トラブルシューティングには、より高度な知識と経験が求められます。

■主な用途

航空宇宙部品、人工関節などの医療部品、自動車のエンジン部品やターボチャージャー、アンダーカットの多い金型など、高付加価値かつ複雑な形状の加工で広く活躍しています。

マシニングセンタ導入のメリット・デメリットと賢い選び方

マシニングセンタの導入は製造現場の生産体制に大きな変革をもたらしますが、その一方で考慮すべき点も存在します。ここでは、導入のメリットとデメリットを整理し、自社に最適なマシニングセンタを選ぶためのポイントを解説します。

マシニングセンタ導入のメリット

マシニングセンタを導入することで、製造現場には以下のような様々なメリットがあります。

1.生産性の大幅な向上

・自動化・無人化: NCプログラムとATCにより、工具交換から加工までの一連の工程が自動化されます。これにより、夜間や休日など作業員がいない時間帯でも機械を稼働させることが可能になり、24時間体制での生産も実現します。機械の稼働率が最大化され、生産量の飛躍的な増加が見込めます。

・サイクルタイムの短縮: 一度の段取りで複数の加工工程を連続して行えるため、複数の工程を別々の機械で行う場合に比べて、加工にかかる時間が大幅に短縮されます。特にATCは工具交換時間を劇的に短縮し、加工サイクル全体を最適化します。

・多品種少量生産への対応: NCプログラムの切り替えだけで多種多様な部品の加工に対応できるため、多品種少量生産に柔軟に対応できます。これにより、受注生産や試作開発なども効率的に行えます。

2.加工品質の安定と向上

・高精度加工: NCプログラムによる数値制御は作業員のスキルに依存することなく、ミクロン単位の極めて高い精度で加工を行うことを可能にします。これにより加工精度が安定し、高品質な部品を継続的に生産できます。

・再現性の高さ: 一度作成したNCプログラムを使えば、同じ品質の部品を何度でも高い再現性で加工できます。このことは、製品の品質均一化と不良品率の低減に直結します。

・人的ミスの削減: 工具の付け間違いや段取りミスなど、手作業によるヒューマンエラーを排除できるため、加工品質のばらつきを抑え、安定した生産が可能です。

3.コスト削減と競争力強化

・人件費の削減: 自動化による省人化が進むため、長期的には人件費の削減につながります。特に深夜・早朝の無人運転は、人手不足が進む製造現場において、課題の解決を図りながら生産量を確保する効果が見込めます。

・不良品率の低下: 高精度加工と自動化によるミスの削減は不良品の発生を抑えることにつながるため、材料費や再加工にかかるコストを削減します。

・リードタイムの短縮: 生産性の向上と自動化により、加工リードタイムが短縮できます。これは、顧客満足度の向上だけでなく、市場の変化に迅速に対応できるという競争力の強化にもつながります。

・付加価値の向上: 複雑な形状や高精度が求められる部品の加工が可能になることで、より高付加価値な製品を製造できるようになり、競争力が高まります。

マシニングセンタ導入のデメリットと課題

多くのメリットがある一方、マシニングセンタの導入には以下のようなデメリットや課題も存在します。

・高額な初期投資:マシニングセンタは汎用工作機械と比べた場合導入コストが高価であり、特に5軸マシニングセンタや門形マシニングセンタは数千万円から億単位の導入コストがかかります。これに加えて治具やCAD/CAMソフトなどの周辺機器も考慮する必要があります。

・専門知識と技術の要求:マシニングセンタの操作はNCプログラムの作成、CAD/CAMソフトの活用、加工条件の最適化などの専門的な知識と技術が必要です。特に5軸マシニングセンタの場合はCAD/CAMソフトの活用スキルや加工ノウハウが不可欠であり、立ち上げには時間と経験が必要となります。

これらのデメリットを考慮し、自社の生産計画や予算、人材育成計画などを総合的に判断した上で、導入の可否や機種選定を進めることが重要です。

マシニングセンタの賢い選び方:自社に最適な一台を見つけるために

マシニングセンタの導入を検討する際、多くの選択肢の中から自社に最適な一台を選ぶことは簡単ではありません。以下のポイントを参考に、慎重に機種の選定を進めましょう。

1.加工ワークの形状とサイズ

・ワークの大きさ: 加工する部品の最大サイズ(長さ・幅・高さ)を確認し、対応できる加工範囲を持つ機械を選びましょう。

・ワークの複雑さ: 曲面やアンダーカットの多い複雑な形状の部品を加工するのであれば、5軸制御マシニングセンタが必須となるでしょう。シンプルな形状であれば3軸マシニングセンタでも十分です。

・加工軸数: 複数の加工面を一度の段取りで加工したい場合は、横形や5軸、5面加工機が便利です。

2.必要な加工精度と面精度

製品に求められる寸法精度や表面の滑らかさ(面精度)を確認します。高精度が求められる部品であれば、高剛性で振動の少ない構造を持つ機械や、高精度な送り機構(リニアモーター駆動など)を備えた機械を選ぶ必要があります。

3.生産量と自動化

・生産量: APC付きの横形マシニングセンタは高い自動化機能により生産効率を最大化します。少量多品種生産であれば、段取り替えの容易さやNCプログラムの作成効率を重視しましょう。

・無人運転の必要性: 夜間や休日の無人運転を考えているのであれば、ATCの工具本数、APCの有無、切粉処理能力、稼働監視システムなどを併せて考慮する必要があります。

・自動化の拡張性: ロボットによる自動搬送システムなどとの連携を考えている場合は、ロボットインターフェースの有無やシステムの拡張性も確認しましょう。

4.材料の種類と切削条件

鉄、ステンレス、アルミ、樹脂、チタンやインコネルなどの難削材など、加工する材料の種類や硬度によって必要な主軸のパワー(トルク、最大主軸回転数)や剛性が異なります。加工する素材に応じて最適な機種の選定が必要です。

5.設置スペースと環境

工場の広さ、天井の高さ、床の耐荷重などを確認し、機械の設置に必要なスペースを確保できるかを確認しましょう。必要に応じて振動対策や電源容量、排熱なども考慮する必要があります。

6.予算と費用対効果

初期導入費用だけでなく、工具費、電気代、メンテナンス費用なども含めたトータルコストで検討しましょう。また、マシニングセンタを導入することで生産性向上や品質向上によってどれだけの経済効果が得られるか、費用対効果を十分に検討することが重要です。必要に応じて補助金や助成金などの精度の活用も検討してみましょう。

7.メーカーとサポート体制

信頼できるメーカーを選ぶことは非常に重要です。アフターサービスや部品供給体制などが充実しているかを確認しましょう。機械の故障は生産停止に直結するため、迅速なサポートは不可欠です。自社の工場の近くにメーカーのサービス拠点が近くにあるかも確認しておくと良いでしょう。

これらの要素を総合的に検討し、複数のメーカーを比較検討することで自社のニーズに最も合致したマシニングセンタを見つけることができるでしょう。

マシニングセンタを取り巻く最新技術

マシニングセンタは、常に進化を続けています。AI、IoT、ロボット技術との融合により、さらにスマートで効率的な製造システムへと変貌を遂げつつあります。ここでは、マシニングセンタの最新技術と今後の展望について解説します。

1.IoTとAIによるスマートファクトリー化

近年の製造業では「スマートファクトリー」の実現が大きなテーマとなっています。マシニングセンタもその中心を担う存在として、IoT(Internet of Things)とAI(人工知能)技術の導入が進んでいます。

・IoTによるデータ収集と監視: マシニングセンタに搭載されたセンサーから、稼働状況や工具摩耗、温度、振動などのデータをリアルタイムで収集し、ネットワークを通じてクラウド上に蓄積します。離れた場所からでも機械の状態を監視したり、異常を早期に検知したりすることが可能になります。

・AIによる予知保全: 蓄積されたビッグデータをAIが解析することで、工具の寿命予測、機械の故障予知、最適な加工条件の提案などが行われます。計画外のダウンタイムを削減し、メンテナンスコストの最適化、生産効率の最大化が図られます。

・稼働状況の可視化と生産計画の最適化: 複数のマシニングセンタの稼働状況を一元的に管理し、ボトルネックを特定することで、生産計画をより効率的に立てることが可能になります

2.ロボットとの連携による自動化の加速

マシニングセンタとロボットの連携は、自動化レベルをさらに引き上げる重要なトレンドです。

・自動ワーク搬送: ワークの取り付けから加工後の取り出し、次の工程への搬送などをロボットが自動で行うことで、長時間の無人運転が可能になります。

・治具交換・ワーク洗浄: 治具の交換をロボットが行ったり、加工後のワークを洗浄する作業をロボットが担うことで作業者の負担を軽減し、生産効率を高めます。

・検査・品質管理: ロボットと画像認識システムを組み合わせることで、加工後の部品の寸法検査や外観検査を自動化し、品質管理の精度と効率を向上させることができます。

3.さらに進む高性能化と高機能化

もちろん、マシニングセンタそのものの性能も常に進化を続けています。

・複合加工能力の向上: 切削加工に加え、旋削加工や研削加工、アディティブマニュファクチャリング(AM)といった異なる加工を1台の機械に統合する「複合加工機」の進化も進んでいます。部品加工における工程集約がさらに進み、リードタイム短縮やコスト削減に貢献します。

・環境対応: 省エネルギー化、切削油の使用量削減、ドライ加工技術の推進など、環境負荷低減への取り組みも強化されています。

4.デジタルツインとシミュレーション技術

物理的なマシニングセンタと全く同じ動作をするデジタルモデル(デジタルツイン)を構築し、加工前にシミュレーションを行うことができる技術です。実加工前にNCプログラムの干渉チェックを行ったり、加工時間の予測などを高精度で行うことができ、試作回数の削減や加工トラブルを未然に防止します。

まとめ:マシニングセンタは製造業における中心的存在

本記事では、製造現場の主力機種の1つであるマシニングセンタについて、その基本的な定義から、多岐にわたる加工能力、種類ごとの特徴、導入のメリット・デメリット、そして賢い選び方、さらには最新技術のトレンドまで、幅広く深く解説してきました。

マシニングセンタは、単に金属を削る機械ではありません。自動工具交換機能とNCプログラムによる数値制御によって様々な加工を高精度・高効率・自動で行うことを可能にした、製造現場における代表的な工作機械です。

特に、5軸マシニングセンタは航空宇宙・医療・自動車といった先端分野において、複雑で高付加価値の部品加工を実現し、最先端の製品開発に大きく貢献しています。また、IoT、AI、ロボット技術との融合は、マシニングセンタを「スマートファクトリー」の中核へと進化させ、さらなる生産性の向上と持続可能なモノづくりを推進しています。

マシニングセンタの導入は、初期投資や専門知識の習得といった課題もありますが、それに見合うだけの生産性向上と品質安定、コスト削減といった数々の大きなリターンを製造現場にもたらします。

自社の加工ニーズ、生産量、予算、将来の展望などを総合的に考慮し、最適なマシニングセンタの選択に本記事がお役に立てれば幸いです。

マシニングセンタのメーカー一覧

あ行

株式会社池貝

株式会社イワシタ

株式会社岩間工業所

株式会社エグロ

エンシュウ株式会社

オークマ株式会社

大鳥機工株式会社

か行

株式会社神崎高級工機製作所

キクカワエンタープライズ株式会社

キタムラ機械株式会社

共和産業株式会社

株式会社キラ・コーポレーション

株式会社紀和マシナリー

倉敷機械株式会社

コマツNTC株式会社

さ行

株式会社桜井製作所

株式会社サワイリエンジニアリング

GFマシニングソリューションズ株式会社

株式会社ジェイテクト

株式会社静岡鐵工所

芝浦機械株式会社

新日本工機株式会社

株式会社スギノマシン

株式会社ソディック

た行

株式会社TAKISAWA

株式会社武田機械

株式会社ツガミ

DMG森精機株式会社

東洋精機工業株式会社

東台精機股份有限公司

な行

株式会社ニイガタマシンテクノ

西島株式会社

株式会社西田機械工作所

日新工機株式会社

日精ホンママシナリー株式会社

ニデックオーケーケー株式会社

ニデックマシンツール株式会社

は行

株式会社長谷川機械製作所

株式会社ファースト技研

ファナック株式会社

フジ産業株式会社

ブラザー工業株式会社

株式会社平安コーポレーション

株式会社不二越

豊和工業株式会社

ホーコス株式会社

ま行

株式会社牧野フライス製作所

株式会社松浦機械製作所

三井精機工業株式会社

メガロテクニカ株式会社

株式会社メクトロン

や行

ら行

A~Z

工作機械はキカイカタログ

「キカイカタログ」には、ものづくりの現場で活躍する様々な工作機械の最新情報が多数掲載されています。国内外の工作機械の情報を見るだけではなく、様々なメーカーの工作機械をウェブサイト上で並べて比較することで、新しい気づきがあるかもしれません。

最新の工作機械の導入をご検討される際は、ぜひ「キカイカタログ」をご活用ください。

「キカイカタログ」は製造現場で働く皆様にとって、ベストな1台との新たな出会いをご提供いたします。

工作機械に関する展示会情報も、下記の専用ページよりご覧いただけます。

開催予定の展示会や過去の開催実績など、さまざまな情報を随時更新しておりますので、ぜひご活用ください。