射出成形と3Dプリンターを比較!5つの項目別に違いを解説

製造業で多く使われており量産に向いている射出成形ですが、同じく量産に対応できて自由度の高い3Dプリンターがないか探しているという方もいるでしょう。

また、射出成形と3Dプリンターを比較してどちらを導入すべきか、悩んでいるという方も多いはずです。比較する際は、さまざまな観点から総合的に検討する必要があり大変に感じてしまいます。

そこでこの記事では、射出成形と3Dプリンターの特徴の解説と比較をしていきます。

比較では、成形や造形速度・コスト・形状の自由度・設計変更への対応・品質の安定性という5つの観点からそれぞれを比較。どちらを選ぶべきかを検討する際のポイントをまとめていきます。ぜひ、生産効率に優れたモノづくりの参考にしてください。

Contents

射出成形と3Dプリンターの特徴による比較

射出成形と3Dプリンターの大きな違いは「製造物の型を必要とするかどうか」です。まずは、それぞれの特徴から確認してみましょう。

射出成形とは

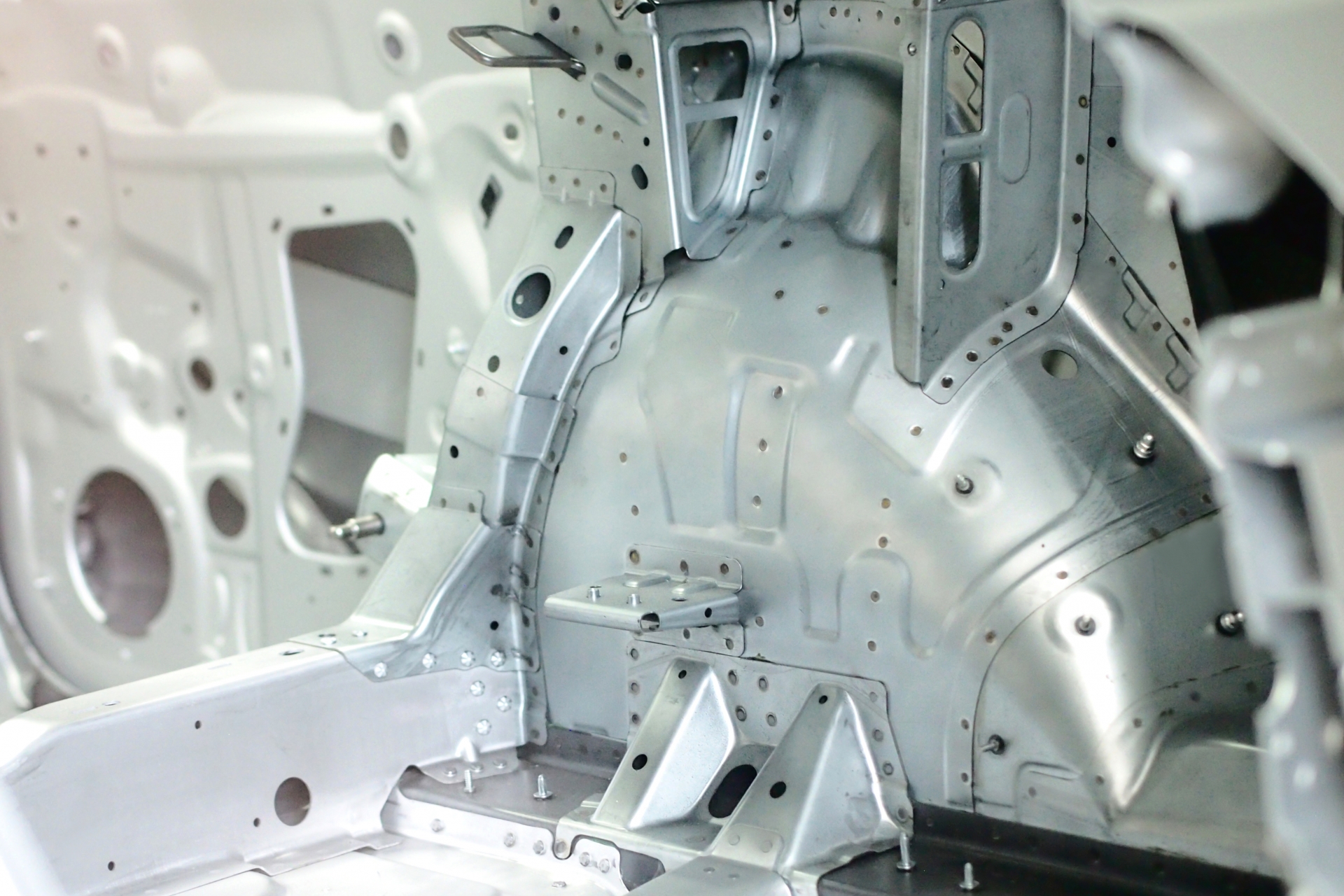

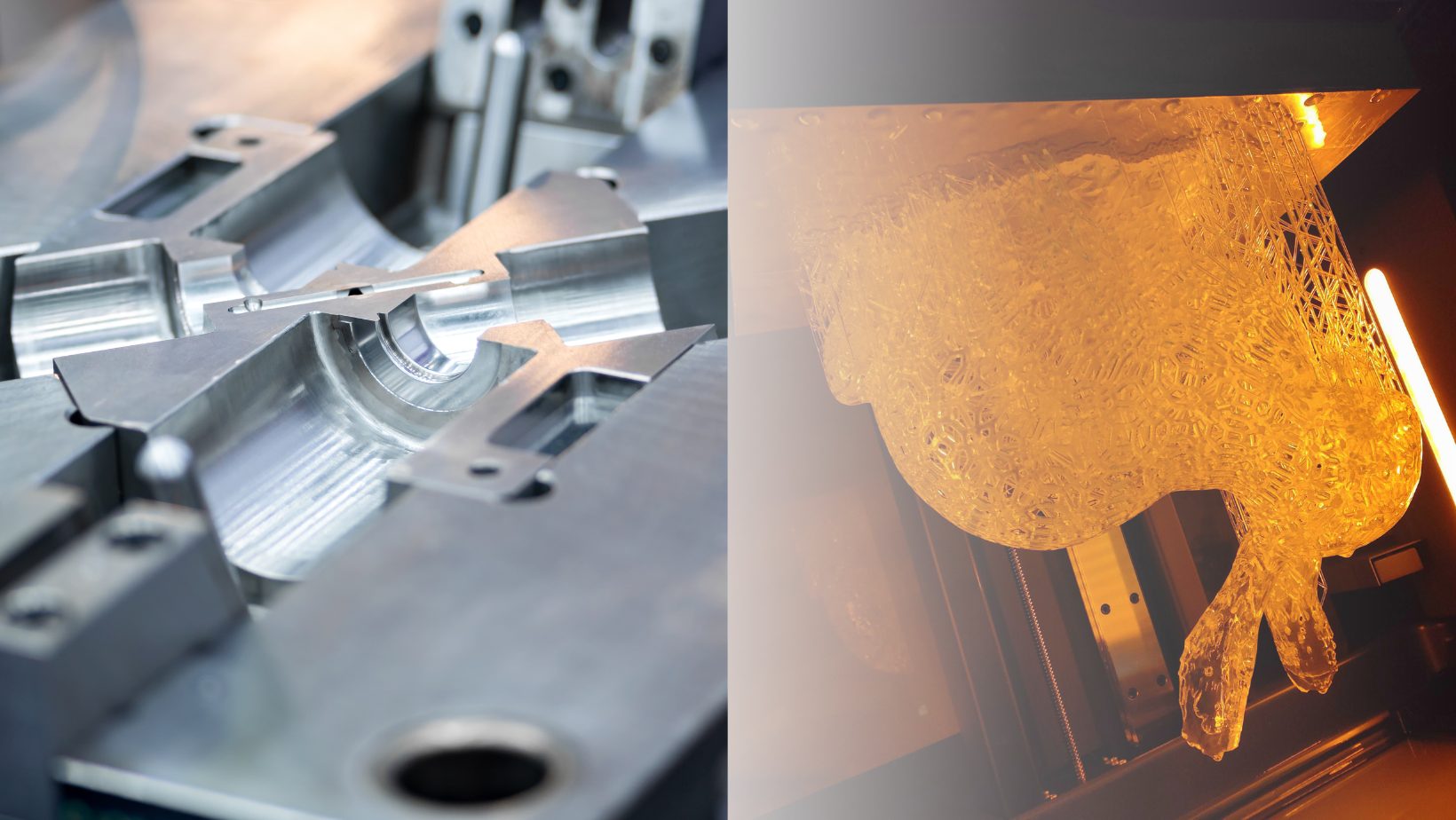

射出成形とは、金型を用いた成形法です。加熱して溶かしたプラスチック樹脂などの材料を金型に流し込み、冷やして固めることによって成形品を作ることが一般的です。

使用する機械は、材料を溶かして金型に流し込む「射出装置」と、金型を成型する「型締め装置」という2つの構造に分かれています。

また射出成形では、金型を入れ替えることによって形状の異なる製品を成形できます。連続してスピーディに量産できるという強みがあり、モノづくりの手法として製造現場で古くから活用されています。

3Dプリンターとは

3Dプリンターとは、デジタルデータをもとに3次元の立体造形物を造形する装置です。

3Dプリンターのなかにもさまざまな方式がありますが「溶かした材料を1層1層積み重ねることによって造形する」という仕組みが基本となります。

製造物の金型を作成する工程そのものを省けるというメリットがある3Dプリンターは、製品開発のなかでも主に試作段階で活用されてきました。

しかし、近年では試作品だけでなく量産型にも対応可能な3Dプリンターが登場しており、多くの企業が3Dプリンターを導入しています。

関連記事:

・3Dプリンターによる量産に適した場面とは?量産事例や課題も紹介

・試作だけで終わらない!Carbon社3Dプリンターで最終製品の量産に成功した事例を紹介

射出成形と3Dプリンターの違いを5つの項目別に比較

ここでは射出成形と3Dプリンターの詳細な違いについて、項目別に比較していきます。

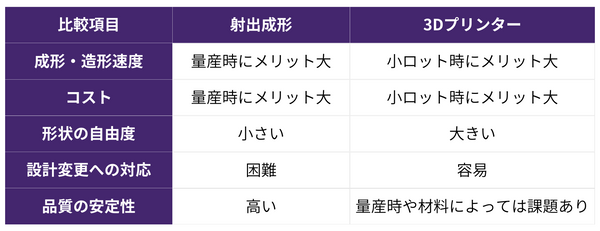

【射出成形と3Dプリンターの比較表】

以下では、それぞれの比較項目を詳しく解説していきます。

成形・造形速度

射出成形と3Dプリンターを成形・造形速度で比較する場合、「量産できるかできないか」によってスピードメリットの大小が変わります。

金型が完成すれば短時間で多くの製品を製造できる射出成形は、量産時にスピードメリットがあります。ただし、試作型・本型それぞれの金型が完成するまでには時間がかかります。作成した金型が不合格になれば、修正時間も必要です。成形開始までのロスタイムが発生するため、小・中規模の生産では、思うようなスピードメリットが得られないことがあります。

一方、3Dプリンターの場合、単純な造形速度による比較では射出成形に劣る製品が多いものの、金型が不要な分スピーディに製造に着手できます。大規模な生産でない場合は、3Dプリンターにスピードメリットがあるといえるでしょう。

コスト

コスト面での比較についても「量産できるかできないか」という点に左右されます。

射出成形では金型作成の工程に製造費や人件費がかかるため、1点あたりの製造コストが割高になりがちです。ただし、量産時のスピードアップができれば、全体的なコストを抑えられる可能性があります。

一方、3Dプリンターでは金型作成にかかるコストが発生しないため、試作段階や小ロットの生産時にコスト的なメリットを得やすいでしょう。大量生産に不向きな機種を使用してしまうと、射出成形を使用した場合と比較してコストがかさむことがあるため、機種選定には注意が必要です。

形状の自由度

形状の自由度で比較した場合、3Dプリンターに軍配が上がります。

射出成形には、材料の流動性や冷却温度、型の開閉など、成形にあたって多くの要件があります。

そのため、射出成形では下記のような形状の製造が困難です。

- 中が空洞になっている中空構造

- 複数の部品が絡み合う複雑な形状

- 刃物やドリルが届きにくい形状

一方、3Dプリンターでは複雑な形状の製品でも簡単に造形できるだけでなく、複雑なパーツを1つの設計に統合する一体造形も可能です。

設計変更への対応難易度

設計変更に対する対応の難易度も、3Dプリンターのほうが簡単です。

設計変更の際、射出成形では金型の作成からやり直す手間がかかるため、コストはもちろん金型の完成まで1週間以上の時間を要する場合があります。

その点、3Dプリンターはデータを差し替えるだけで簡単に設計変更ができます。試作段階の試行錯誤はもちろん、顧客からの要望による設計変更にも柔軟に対応できるでしょう。

品質の安定性

射出成形は、長年にわたって品質の安定性の高さが支持されてきた成形方法です。量産時にも高い品質を維持し続けられる点は、射出成形の強みといえます。

一方で3Dプリンターは、射出成形と比較して精度に劣ると評価されることが一般的です。繊細な動作にも対応できるぶん、軽微な修正や材料変更に造形エラーを起こす恐れがあるため、機種によっては3Dプリンターによる量産は不向きだといえます。

ただし、3Dプリンターの種類によっても性能は異なるほか、技術の進歩が著しく新しい機種も続々と発表されています。現在の業界動向を理解した上で、作りたい製品にマッチした3Dプリンターを選ぶことが大切です。

射出成形と3Dプリンターは総合的な観点から比較すべき

射出成形と3Dプリンターを比較した場合、両者はそれぞれ以下のような傾向があります。

- 射出成形:大量生産に適している

- 3Dプリンター:試作や小規模な生産に適している

ただし、これはあくまでも現時点での一般的な「傾向」であり、使用する機械や製造する製品の種類、納期によっても比較結果は異なります。

また、近年における3Dプリンターの目覚ましい発展も考慮すべきポイントです。

たとえば、「光造形方式」の3Dプリンターは、成形速度が速く生産力が高いだけでなく、造形精度も高いことが特徴です。こうした機械を選ぶことで、一般的な3Dプリンターのデメリットをカバーすることも可能となります。

機械を選ぶ際は、一般的なメリット・デメリットだけでなく、広い視野で総合的に比較検討することがおすすめです。

3D Printing Corporationについて

今回の記事は、3Dプリント技術を用いて設計から製造、後加工、品質評価までの一貫したサービスを提供している「株式会社3D Printing Corporation(3DPC)」が執筆しています。

3DPCは、「好きな場所で、好きな時に、作りたいモノを作れる未来へ」をコーポレートスローガンとして、デジタルで既存の製造業のサプライチェーンをかえていくことを目標に、3Dプリントによる技術を活かし、金属・樹脂問わず、設計・開発から、製造、後加工、品質評価まで一貫したサービスを提供しています。

また各々の人に適した機器のご紹介、導入、修理、メンテナンスのサポートといった専門的かつ包括的な業務を提供しています。3DPCは、3Dプリント技術を活用した内外製品の高付加価値化や、納期の短縮、コスト削減の実現に貢献し、皆さまが必要なものをいつでもどこにいても製造しながら発展していける未来を目指しています。

まとめ:量産で射出成形に劣らない3Dプリンターをお探しの方はご相談ください.

射出成形と3Dプリンターにはそれぞれメリット・デメリットがありますが、製造物や使用機種によって異なるため、単純に比較することが難しくなっています。

それは、3Dプリンターの進化が著しく、比較検討するためには最新動向を知るプロの意見を参考にする必要があるからです。

弊社では、量産にも対応可能な光造形方式(DLP方式)を採用したPhotocentric社の3Dプリンターならびに、同じく光造形方式(DLS方式)のCarbon社3Dプリンターを販売しております。下記の3種類から、状況にあわせてご選択いただけます。

・LC Opus:初心者にも扱いやすいコンパクトな形状ながら高速・高解像度を実現

・LC Magna:大型サイズの造形や大量生産に適した、超高速・高精度3Dプリンター

・Carbon M3 Max:最終製品の量産を可能にした3Dプリンター

「射出成形と3Dプリンターのどちらを導入すべきか悩んでいる」という方は、まずはお気軽に以下のフォームからご相談ください。

設計・開発から製造、後加工、品質評価まで一貫したサービスを提供

3DPCでは、金属・樹脂合わせて10種類以上の3Dプリンターを取り扱っており、知見や経験が豊富な社員のもと、設計・開発から、製造、後加工、品質評価まで一貫したサービスを提供しています。また機器のご紹介も行っており、ご購入後は、1日から2日間のトレーニング、修理、メンテナンスのサポートを実施しております。

工場見学開催中!最先端技術を搭載した海外製3Dプリンターが10種類以上

具体的なイメージが持てるように、実際に3Dプリンターや造形品を見て触ることができる工場見学を開催しております。また、樹脂であれば無料で造形を承っており、金属の場合は50%オフで造形を行っています。※お申し込み時にデータをいただき、工場見学の際に造形品をお渡しいたします。

ご興味のある方は是非お問い合わせください。